丹後編Vol.2

「着尺」をひらく

日本全国の織物産地を訪ねる「ひらく織」を立ち上げて、まもなく3年目を迎える。いま、改めて丹後産地をひらく。織物業に関わる全ての人に向けて、丹後の可能性を切り開く機屋自身に向けて。

2019年1月、「着尺(きじゃく)」をキーワードに3軒の機屋を訪れた。丹後では、振袖から襦袢まで「着物」全般を指す用語として使われる。和装産地として丹後が手がける製品は「着尺」、半衿・帯揚げ・風呂敷などの「小物」、それに「帯」を加えた大きく3つのカテゴリーに区分され、そこから製造方法や素材によって、白生地や先染めなど細かな分類が続く。

シボという技術 川八工場

川八工場は「無地ちりめん」を一貫生産する機屋として昭和23年に創業した。「平織り」は経糸と緯糸が交互に交差した組織、「無地ちりめん」は柄などの模様がなく「シボ」と呼ばれる独特の質感(凹凸)を生地表面に持つ織物のことを言う。「ブラタク製糸(BRATAC)」通称ブラタクの糸を仕入れて準備から整経、製織まで全ての工程を自社のみで織り上げている。ひと昔前まで丹後ではほとんどの機屋が一貫生産を行っていたが、現在では分業が主流になっているため一貫生産をしている機屋は珍しい。

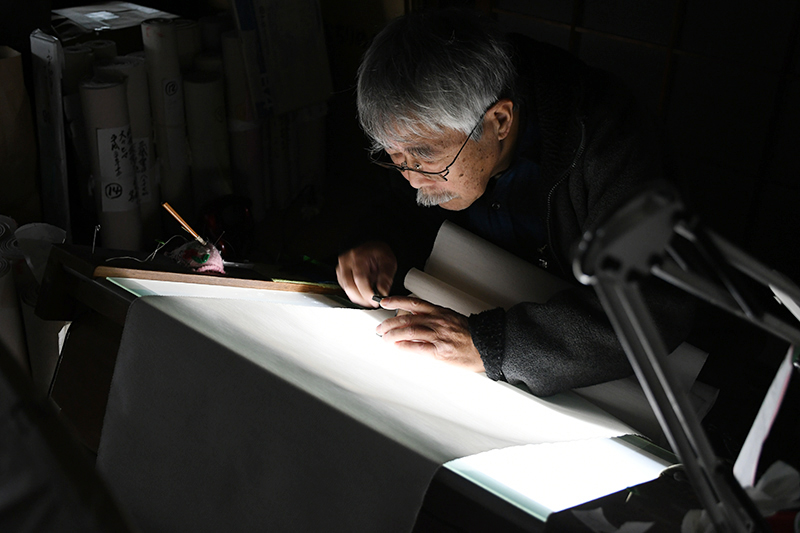

川八工場二代目久幸さんは、卓越した技能を「現代の名工*1」として表彰された職人だ。「織物の全行程を極めて完成させた父の織物は、伝統の技法を昇華した誰にも真似のできないもの。織物を知れば知るほど、父のものづくりの“凄まじさ”を実感し後世に残したいと思うようになりました」。三代目を務める川戸洋祐さんの言葉には、職人として尊敬する父への想いが込められていた。洋祐さんは大学を卒業後に友禅染工房での修行、小学校教員、丹後織物工業組合中央加工場、京都府織物・機械金属振興センターでの勤務を経て家業に入る。外部機関での経験が、久幸さんが築いた技術の価値を確信させた。

「丹後ちりめん」にはさまざまな種類がある。無撚りの経糸に右撚り、左撚りの強撚糸を1本ずつ交互に打ち込んだ「一越ちりめん」、2本ずつ打ち込んだ「古代ちりめん」等は江戸時代から続いてきた「片もの*2」と呼ばれる織物。着心地と染色性、防シワ性にすぐれ、歌舞伎役者や舞妓さんといった芸能の世界ではこれがないと踊りが舞えないとさえ言われる。着物になるまでの工程数が多く手がける職人も高齢化が進み、縮みが起こりやすくアフターケアまで手がかかる。作り手から使い手まで玄人(くろうと)でいることが求められる、特殊な製品と言えるだろう。市場での人気は華やかな柄が入った「紋生地」や、近代に考案され寸法性の良い「変り無地ちりめん*3」へと移り変わった。しかし「丹後ちりめん」のルーツは、ここにある。

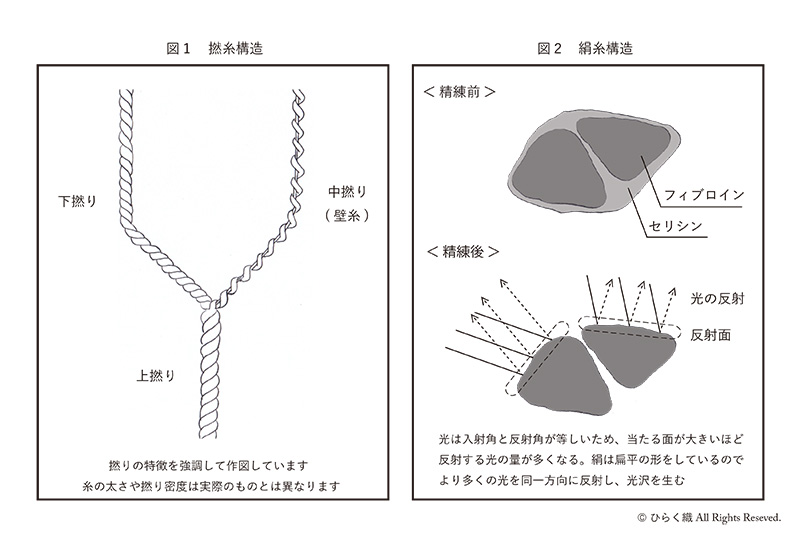

ちりめんのシボを作り出す撚糸工程を追いかけた。生糸を綛(かせ)のまま油分を含んだ湯につけ「糸をリラックスさせます」。糸への愛情が感じられる洋祐さんの言葉と共に「下漬け」から糸作りが始まる。乾燥後に糸繰り機でHボビンに巻取る。さらに作りたい糸の太さに合わせて3本、4本、7本と糸を合わせ金枠に巻き取る「緯合わせ」へ。次に緯炊き釜で35分煮沸すると、生糸表面を覆うタンパク質「セリシン」がゲル状に柔らかくなる。川八工場で撚糸に使われるボビンや枠はとても小さい。均一に撚りのかかった品質の高い撚糸を行うために、手間を惜しまないことが現れている。緯糸の太さによって煮沸時間を調整し、最適な状態の生糸を最適な規格の管や枠に巻き取る。

丹後では糸に水をかけながら撚りをかける湿式「木製八丁撚糸機*4」が現在も稼働している。大きな木製の車輪に幾重にも紐がかかった装置が、管から順次引き出される生糸1メートルに対し約3,000回もの撚りを均一にかける。

生糸は乾燥状態と湿った状態では、その性質が大きく異なる天然繊維。乾燥状態で生糸を撚ってもシボは生まれない。生糸を煮て、水で濡らしながら錘(おもり)を掛け、強い張力で引っ張りながら伸ばして撚る。こうして生地表面を歪ませるほどの力が糸に宿るのだ。極限まで撚りをかけるための錘として糸に吊られた静輪(しずわ)は、一定の位置で小刻みに揺れていた。

「撚糸機は、それまでの全工程が合格か否かの“答え合わせ”。生糸が均一な張力に巻けていれば、糸に吊られた静輪は動かないのです。実は、撚糸機にセットする前の“下クダ巻き”までで撚糸の質が決まっています。一つのクダの中でも糸が出る位置が変わるから、巻き始めと巻き終わりでは張力が変わる。クダに巻き取る時には張力の加減を指で調べて、その都度調整します。全ての工程で大切なことは張力のコントロール。小さく、丁寧に、均等に」。撚糸を終えた糸は木製の枠「ブショウ」に巻き取られ、ゴミや節を取り除きながらシリンダーに巻き替えて「下撚り*5」の完成となる。

続いて「中撚り*6」の工程へ。湿式撚糸で撚った糸と無撚りの糸という太さの異なる糸を引き揃えて、乾式撚糸機「イタリー」で撚り上げる。これを「壁糸(かべいと)」と呼ぶ。壁糸は細い糸に対して太い糸が巻きつく現象により、くの字が連続したような形状をしている。そして最終の「上(うわ)撚り*7」で壁糸と太い強撚糸を「合撚機」で合わせながら撚る。これでようやく強撚壁撚糸と呼ばれる緯糸が完成する(図1参照)。この糸で織り上げられるのが「変わり無地ちりめん」であり、伝統的な「丹後ちりめん」は下撚りの強撚糸のみを緯糸に使って織り上げたもの。緯糸の工程は変わり無地ちりめんに比べて単純になるが、その分素材に対する許容範囲の見極めが難しい。絹糸はその断面が三角形をしていることから光のプリズムを備え、豊かな光沢をたたえている(図2参照)。

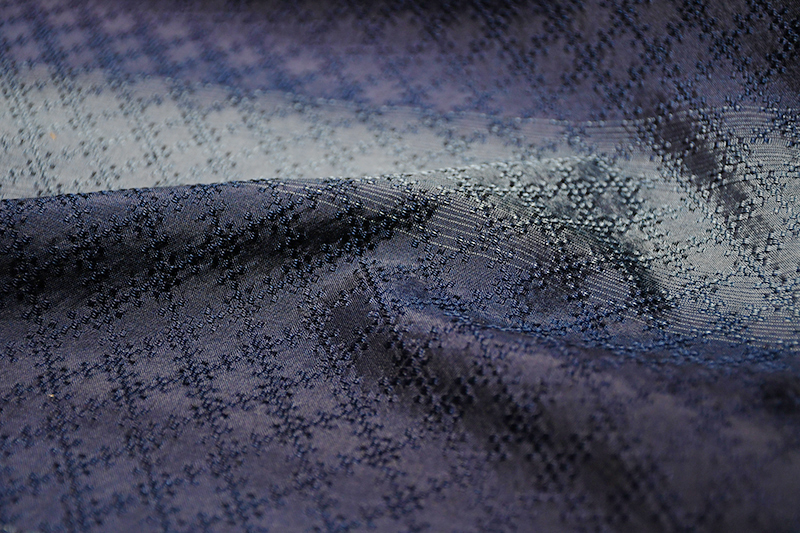

完成した織物を精練にかけると、セリシンが溶けて緯糸は一気に撚りから解放される。光沢をもつ経糸に緯糸の強烈な縮みが加わると、経糸の面は裁断され、歪み、ランダムな光の反射が生まれる。撚糸が生む深い輝きと色合い。これが、丹後ちりめん。辛抱強い仕事の積み重ねが、無数のきらめきに秘められている。

*1 現代の名工 「卓越した技能者(現代の名工)」表彰は、卓越した技能を持ち、その道で第一人者と目されている技能者を表彰するもので、技能の世界で活躍する職人や技能の世界を志す若者に目標を示し、技能者の地位と技能水準の向上を図ることを目的として、昭和42年に創設された。(京都府ホームページより引用)

*2 片もの 右方向か左方向のどちらか一方(片方)に撚った糸(単糸)を緯糸に織り上げたちりめん

*3 変り無地ちりめん それぞれ左右方向に撚った2本以上の糸や種類の異なる撚糸を合わせた糸(双糸)を緯糸に織り上げたちりめん。逆方向に撚りを戻そうとする力が働くため、縮み率が軽減されている

*4 八丁撚糸機 江戸時代に発案された糸に撚りをかける機械。一本の紐で個々の紡錘と八丁(大きな回転車)が結ばれた構造になっている。水をかけセリシンをゲル状にしながら撚るため、糸が乾いた時にはセリシンが再び固まり撚り戻しを止める働きをする。一度に多くの量を撚ると品質が揃わなくなる(撚り数が変わる)致命的な欠点を持ち、新型の金属撚糸機と比較して効率は悪いが、伝統的な丹後ちりめんの製造には欠かすことができない撚糸機

*5 下撚り 単糸に撚りをかけること

*6 中撚り 2種類以上の糸をまとめて撚りをかけること。産地や繊維によって異なるがこれで仕上げとする糸もあり、その場合は上撚りとも言う

*7 上(うわ)撚り 複数の種類の糸を合わせて撚りをかけること

織りつなぐ文化 堀井織物工場

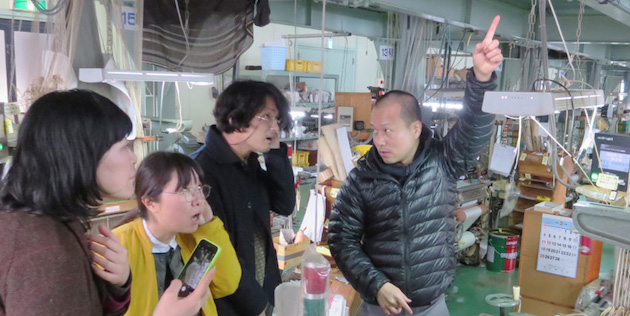

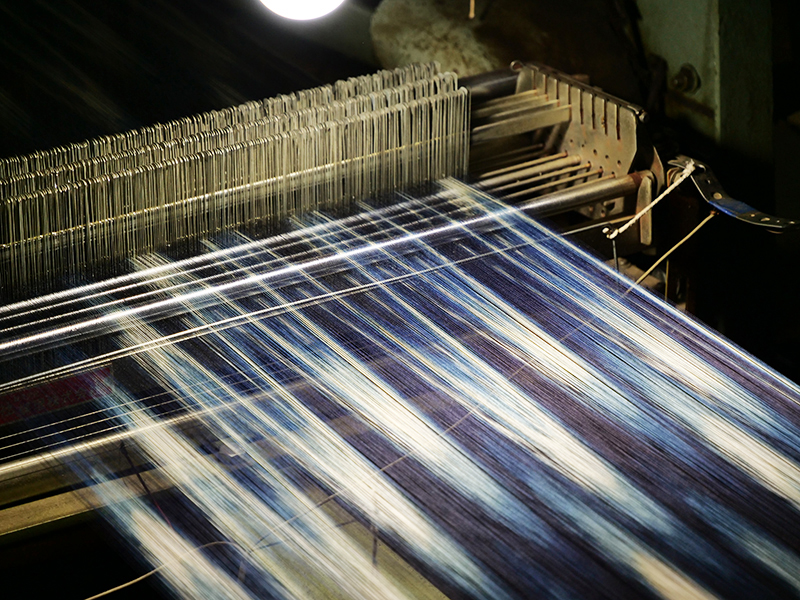

ひらく織メンバーの1人、堀井健司さんが四代目を継ぐ織物工場。道ぶち*8に立つ長い建物に、小幅のシャットル織機が15台に電子ジャカードとタペット装置を乗せたレピア織機がそれぞれ2台、合計19台の織機が機音を響かせている。白生地を生産する機屋として、着物文化を支えてきた。

「僕が帰ってきた5年前にはすでに今の体制になっていて、主力は夏物でした」。夏物とは、盛夏の7月と8月に着用される透けるように薄い着物「絽(ろ)」と「紗(しゃ)」のこと。それまでは「三越ちりめん」という無地ちりめんをメインに製造してきたというから、大規模な転換に驚かされる。「得意先の問屋から、やってみないかと言われて。着物人口は多くはないので、顧客はリピーターが多くなってくる。そうすると、少し珍しい生地を提案するようになる。例えば紗の織物をちりよけのコートに仕立てたり。それに、生糸代が値上がりを続ける状況で薄手のものは目方も軽いというメリットもありました」。

三代目滋之さんはなんてことはないという風に話すけれど、織機の拵えを変えてノウハウを蓄積して…注ぎ込まれた熱量は計り知れない。例えば、織機の間丁には「たるめ装置」が取り付けられていた。絽や紗は「からみ織」という経糸同士をよじれさせたところに緯糸を打ち込む特殊な織り方をする。通常よりも張力がかかる絡み糸への負荷を減らすための工夫の一つであり、無地ちりめんを織っていたときには必要なかった装置だ。

市場に合わせた製品の変化。富士吉田訪問の時にも耳にしたが、丹後の機屋でこれができているところは多くはない。堀井織物工場は大正元年に創業したが、当初は事業がうまくいかず隣町に移転。その後は軌道に乗るものの、第二次世界大戦で織機や設備を供出し、戦後にクダ1本から揃えて始めた。化繊を手がけたり広幅の織物を製造したり、着物市場の合わせ鏡のように織り続けてきた。ここ数年では、レピア織機による振袖や襦袢の生産量が増加しているという。中国に流れていた製品だが現地の人件費高騰や産業の転換があり、小回りのきく国内生産へと生産地が移ってきた。変化をいとわない気概が、その歩みに現れている。

「18歳の頃から、いずれ帰ってこようと思っていました。継いでほしいとは言われなかったですけれど、せっかくなら地元の伝統産業に携わりたいと自然に考えて」。今の得意先になっている呉服屋で5年修行して、業界の流れを学んだという健司さん。ひらく織メンバーは30代を中心とした後継者たち。つまり先代は60代から70代、技術的にもピークを迎えた職人になる。産地を形成する技術者であり、事業者として先輩であり、父親でもある。家業を継ぐとはどういう心持ちなのかと尋ねた。「ようやく現場のことが分かってきたけれど、覚えることがいっぱいであまり意識したことがない。自分の代になったときに、初めて本当のプレッシャーがかかるのかもしれない」。ひらく織メンバーの思考の変遷も、同時代を生きる人に向けてひらいていけたらと思う。

*8 道ぶち 道沿いのこと。丹後では「〇〇沿い」のことを「ぶち」と表現する人が多い。例、川ぶち等。

意匠糸と紋紙 安嘉絹織株式会社

この日最後に訪れた安嘉絹織株式会社で目にしたものは、藍染の糸を使った絣織に先練りの経糸や小石丸の糸を使った反物など、オリジナルの企画品であることがすぐに分かるものだった。昭和60年に三代目として家業に入った安田和司さんが問屋と一緒に作ってきた製品だという。「うちは特に取り上げることなんてないよ」という言葉とは裏腹に、織機にかかる織物に目を奪われてしまった。昔は白生地製造が主だったが、平成に入り絵羽もの*9や先染め製品を手がけるようになる。その転換点には、紋紙プログラムの開発があった。

紋紙とは、織物の組織が記された指示書。19世紀に発明されたジャカード装置は、織りで柄を描くことを可能にした最古のコンピューターと言われる。紙に穴を開けたパンチカードで経糸に繋がる針の動きを制御し、経糸と緯糸がどういう動き方をするのか、複数のシャットルがどの順番で動いて、どの杼箱に収まるのか、経糸の巻き取り密度や耳の仕上がりまで、さまざまな情報が書き込まれた指示書を総じて紋紙と呼んでいる。近年、パンチカードはフロッピーディスクになり、SDカードになり、USBへとその形状を変えてきた。その中で、紋紙屋の専売特許であった紋紙を自社でも制作する機屋が現れてくる。もちろん紋紙に込められた高度なノウハウは一朝一夕に習得できるものではないし、紋紙屋にしか設計できない製品や精度というものがある。

安田和司さんはプログラム開発の黎明期から約30年に渡り、様々な研究機関のソフトを勉強し、習得してきた。丹後の機屋でよく使われる「CGS II」、その前世代の「CGS I」をメインに(なんとブラウン管のパソコンが現役で動いている!)、ほぼ全ての紋紙データを自作。この技術があってこそ、問屋との商品企画が可能になっている。パンチカードの紋紙しかなかった頃、一つの柄を起こすためには絵師に絵を依頼し、それを紋紙屋が方眼紙に書き換えてパンチカードに穴を開けるという一連の工程が必要だった。1枚のパンチカードが緯糸1本の動きを指示するため、柄が大きくなるほど、色数が増えるほど枚数が増え、費用は何百万と膨れることもあった。製品を作る前にこれだけのコストがかかり、それを大量のロットで消化する作り方がバブル前までは成り立っていたのだ。

冒頭で登場した数々の反物には、さまざまな特徴のある糸が使われている。自社製品への付加価値を糸づかいと意匠に定めた和司さんは、糸の特性を活かす組織を自ら設計するようになった。紋紙データ作成という技能が可能にしたスタイルだが、その技術料を価格に反映させることは難しいという。コストをかけない小ロット生産が標準となった時代に、和司さんはパソコンに向かい、機場に立つ。産業は変わっていく。

*9 絵羽もの 背・脇(わき)・衽(おくみ)・襟などにも模様が続くように意匠がなされた和装のこと

「着尺」と総称される着物の中にあまたの種類があるように、無数の機屋が集まって産地を形成している。私たちは機屋をひらき、丹後をひらく。

記事 原田美帆 / 写真 黒田光力、松本潤也