遠州編Vol.1

一年を通して日照時間が長く、冬の積雪もない温暖な気候。健康長寿率が高く、おっとりとして優しい口調の職人たちは、穏やかな気候風土の表れなのかもしれない。高密度細番手に代表される綿織物産地、遠州。静岡県西部に位置し、天竜川の水系は綿栽培という恵みをもたらした。江戸時代に浜松藩主の奨励によって綿織物が普及し、泉州・三河と並ぶ三大綿織物産地へ成長。明治期には現在のトヨタグループ創始者 豊田佐吉氏が木製小幅動力機を発明し、豊田織機を創設した。一つの動力からギアやベルトを通じていくつもの回転運動に変化していく機構を見れば、エンジンも組み立てられてしまうだろうと納得する。トヨタ織機、スズキ織機(後の鈴木自動車)など遠州は7-8社もの織機メーカーが育つエンジニアの土地だった。周辺には東洋紡、日清紡、鐘紡といった企業の紡績工場もおかれ、東京と大阪のほぼ間という立地も生かして発展を遂げる。現在も綿織物の生産を続けているが、他の産地と同様その存在を知る日本人は少なくなってしまった。

産地と作る新しいかたち HUIS

「シャットル織機で織られた生地の特別な風合いに惹かれて。現代における暮らしの提案をできるなにかを、形にしたいと思ったんです」。遠州織物を使い『日々の暮らしの中に馴染む、上質な日常着』をコンセプトに、シャツを中心とした製品を展開するHUIS(ハウス)。松下昌樹さんはスタートした2014年を振り返って話してくれた。浜松に生まれ育ち、進学で故郷を離れる。結婚後にUターンするまで「繊維のことも機のことも知らなかった」のは、ブランドを立ち上げたパートナー 松下あゆみさんも一緒だった。ただ洋服というものが誰よりも好きというあゆみさんと昌樹さんが、知り合いから遠州織物工業協同組合の事務局を紹介されたことが転機になる。数多くの服地を見て来たお二人だからこそ、遠州織物の持つ価値が分かったのだろう。シャットル織機で丁寧に織り上げられる風合い、肌触りは「これでシャツを仕立てたら、気持ちがいいだろうな」という予感を生んだ。

「組合の方がパタンナーも縫製の方も紹介してくれて」。数々のサポートを得て、細部にまでこだわったシャツが完成。製品の販売は、二人が好きだったクラフトイベントで動き出した。これまでの経験で「良質なイベント」を見分ける目を養っていたから、厳しい審査のあるところへ狙いを定めていく。そこは、クオリティ、ブランディング、ストーリーの重要性を買い手も理解してくれる場所なのだ。好きだから真剣になる。そして「イベントの参加費や交通費くらいの売上が作れれば、あとは楽しく参加させてもらえることで十分という感覚」という良い意味で緩いバランスが、HUISをゆっくりと育てた。

やがて全国の百貨店や上質なものを求めるショップから声がかかるまでに成長。「今は地域とゆかりのあるものをバイヤーさんも探しているので、適切な情報の発信をしていることでウェブからでも見つけてもらえることにもつながります。」。アパレルのプロではなくても、マーケティングの知識を丁寧に踏まえて一歩ずつ進んでいった。「僕たち自身が“古橋織布さんのファン”という切り口で話せることが強みです。そこから遠州織物の価値について知ってもらい、一緒にファンになってもらう」。産地発の製品であることの価値化に注力し、リーフレットやポップなど価値を伝えるためのツール作りも積極的に展開する。「共感」がキーワードとされる現代に、最適な手法を自然と実践していた。「最初に古橋織布さんの生地と出会ったときの感動が、いつでも原点なんです。あとは僕たちが好きなもの、提案したいものを伝えるスタイルを大切にしています」。HUISは、産地の中の人だけではたどり着けなかった場所へ、産地と共に歩んでいる。

規格を超えたスタンダード 古橋織布有限会社

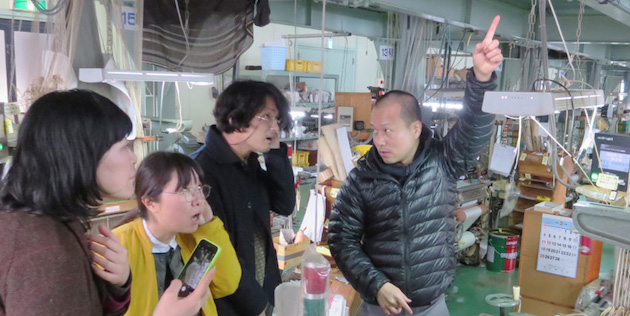

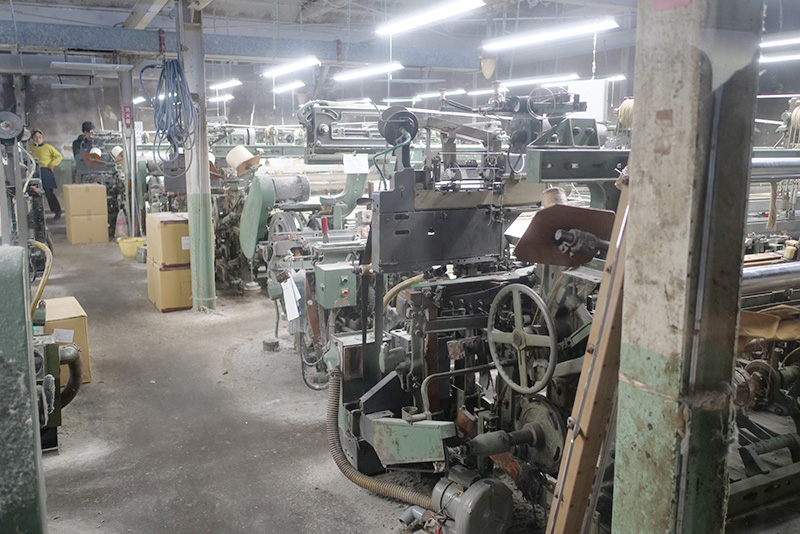

機場に足を踏み入れた瞬間、驚愕した。こんなにも激しく跳ね回るドロッパー*1を見たことがない。経糸の動きに合わせて規則的に上下する何百、何千もの金属プレートをいくつもの機場で見てきたが、古橋織布のそれは、岸壁に打ち付ける荒波のようだった。超高密度。織機性能の限界に挑むようにカスタムされた織機。通常より経糸の張りを強くして、緯糸を奥まで打ち込む。

整理加工はできるだけ生地を引っ張らずに仕上げを行うのでさらに密度が高まる。特に洗い加工は一反一反洗いをかける方法を取るため、生地はタテヨコに縮もうとしてふっくらと味わい深い表情になるのだという。古橋織布の織物は、ダウンプルーフ加工*2をしなくても羽が出てくることがないと教えてくれたのはHUISの松下昌樹さん。織物の世界では糸の番手ごとにおおよその密度の限界が定められているが、この限界値を10%~20%も超える規格の高密度を古橋織布は実現している。密度が高くなれば打ち込みの衝撃も激しくなり、織り前*3にある生地が波打ち筬で打ち込めなくなる「バンピング現象」が生じる。目の前にある織機でそれが起こっていないことが不思議でならない。丹後でも「ドンつく」などと言い、織組織に対して経糸と緯糸密度が設計値を上回り、許容範囲を超えることが原因となるトラブルだ。経糸の送出しと巻取りの関係の許容範囲を超えるとドスつき、織機が停止することもある。鋳物でできた頑丈な織機であっても何万回、何十万回という打ち込みで負荷をかけるとすぐに故障してしまうため、回転や密度の設定をセーブして、バンピングも起こらないように使うものと考えられている。しかしその認識は、ここ古橋織布にはない。性能を使い切って限界ぎりぎりの密度を生み出すためにメンテナンスと改造をし続ける、そのための専属スタッフが機場に張り付いているのだ。

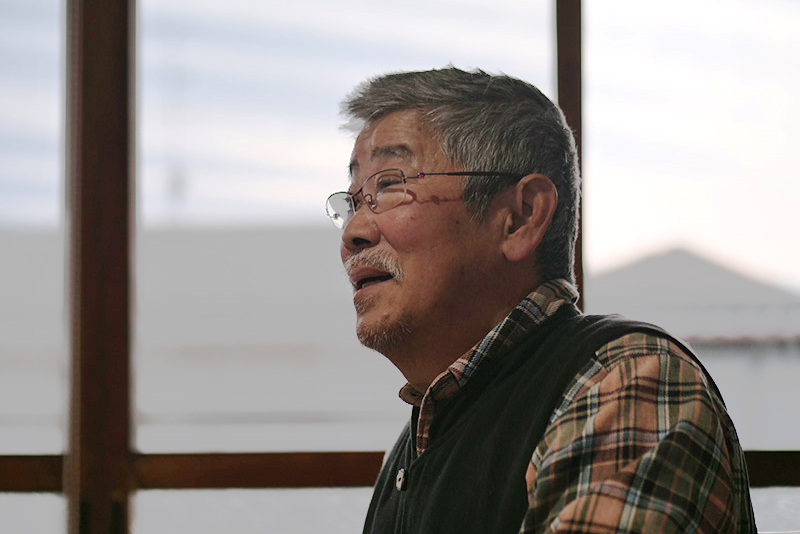

古橋織布有限会社三代目 古橋敏明さんは徹底してシャットル織機の製品作りにこだわる。産地内で革新織機*4への入替が進んでも、シャットルでしか織れない風合いこそ価値があると効率よりも品質を守ってきた。1987年、父親から事業を継承すると同時に直販へも乗り出す。プレミアム・テキスタイル・ジャパン展、テキスタイルネットワーク展、ミラノウニカをはじめとした国内外の展示会へも初期から参加を続けている。「最初にお客さんから注文が入るようになるまで4~5年だったかな。少しずつリピーターが生まれて、口コミの注文もかかって。だんだんとお客さんのアイデアと連動して、意見を聞いていくうちに売れ筋の製品を作れるようになったんだ」。

展示会への参加は、準備にかかる期間から費用まで様々なリスクが伴う。特に、ひらく織メンバーも悩むのが「自分が機場から離れなければならない」こと。少人数で機場を切り盛りしているため、一人が欠けた時の調整が難しい。「僕が初めてミラノに行った時、一週間も機場を離れるのは怖かった。帰ってきたら万全じゃないけどなんとか回っていた。リスクを負わないと前には出られないんだよ」。敏明さんは、メンバーの背中を押すようにそっと喋ってくれた。

「うちは世代交代の準備はほとんどできていると思います」。明るい声で案内してくれたのは企画営業を務める濱田美希さん。文化服装学院を卒業後に初の新卒採用として入社し、7年が経つ。本人も周りも「生地愛がすごい」と言う生粋のテキスタイルマニアであり、その知識や感覚への評価も高い。美希さんの入社に続いて敏明さんの娘夫婦も加わり、海外営業や機場管理まで担っているという。万全の体制に、メンバーからため息ともつかない声が漏れた。

「粘り強く発信するのが大事なことだよね。決まっているルートを破って前に出ていかないと。気持ちが強い人を、お客さんが見つけるんだよ」。ここでしか織れない製品を求めて国内外から注文が入る。規格を超えて、限界を超えて、慣習も超えて。挑戦とは、どういうことか。製品と言葉の両面から伝えてもらった。

*1 経糸1本ずつに金属性のピンをさした装置。経糸が切れるとピンが下にさがり、本体に電気が流れて停止信号を出す仕組み

*2 ダウン(羽毛)が生地から出てこないよう熱圧着などを施すこと

*3 筬によって打ち込まれた後の範囲、織機の操作位置付近を指す

*4 革新織機と旧式力織機 従来の杼(シャットル)による緯糸挿入方法にかわって、無杼で緯糸を挿入する織機 (レピア織機、グリッパー織機、ウォーター/エアージェット織機)のこと

加工という錬金術 鈴木晒整理株式会社

ハンガーにかけられた洋服に触れる。しっとりとした肌触りのもの、パウダータッチに冷感やシャリ感、細やかな起毛が桃の肌を彷彿とさせるもの…さまざまな風合いが手に楽しく、それがデザインにピタリとはまっている。思わず「この洋服は売ってないんですか?」と聞いてしまった。

ここは、鈴木晒整理株式会社 加工場の会議室。目の前に並んだ洋服は、加工場のスタッフ自らが企画し作り上げたサンプルだった。整理加工業といえば産元商社や機屋から入ってくる注文をその通りに仕上げる、どちらかといえば受身の体制をイメージしていた。しかし、鈴木晒は前に出る。受注から発信へと体制を切り替え、自社にしかない加工技術を武器に世界の市場から注文を取ってくる加工場だ。

「70名の従業員のうち、約半数が20代と30代です」。現場を案内してくれた現代表取締役 鈴木希昌さんご自身も、すれ違う従業員の方たちも…確かに若い。ベテラン世代の方たちと並んで作業にあたる姿は頼もしさに溢れていた。「ここ5~6年は設備に力を入れています。最新の機械を入れることで、誰が作業しても同じクオリティで加工できるように」。鈴木晒が加工する製品はストール系の薄手のものから肉厚の別珍、素材は綿・麻・ウールなど多岐にわたる。「加工する種類は日本で一番多いと思います」。

工場に入った織物は、まず「ラピット漂白機」と呼ばれる機械に通される。毛焼き・糊抜き・精練・漂白の一連の作業が、いくつもの箱が連なった機械の中で行われる。自動連続の機械でありながらカスタムを加え、途中で生地を休ませるという。1日の平均加工長は17000~18000メートル。「性能的にはこの3~4倍はいけるのですが、精練と晒の間をあけることで綿のセルロース繊維が膨らみ、ふんわりとした風合いが生まれます。パンの発酵と同じなんです」。他にも、扱いにくい生地は最初から非連続の機械で加工したり、どうしても耳を巻き込んでしまう生地は人海戦術で引っ張りながら整えたり、人の手をかけることを厭わない。下準備を終えた生地は、濃色には「コールドバッチ」、淡色には「ホットフルー」という染料に合わせた方法で染められ、そこから起毛などの各種風合い加工や機能性加工をかけていく。

「大切にしているのは風合い加工です。加工によって、一つの生地からバリエーションが広がります」。織物をいくつも企画するには費用も時間もかかる。それが加工の組み合わせによって、別の織物のように変身していた。説明されなければ、同じものと全く分からなかった。もう一つの機能性加工は、防シワ加工・アレルゲン沈静化加工・撥水加工など目には見えにくいもの。アパレル生産の需要減にあって、さまざまな製品への応用が広がっている。「風合い」はウェブ上で伝えるのは難しいけれど、「機能」は文字と図でも伝えられる性質だという。

海外トップブランドの求める上質な風合いも、最新の化学を応用した機能も、鈴木晒にしかできない加工技術。そこで立ち止まらず、生地と加工のベストマッチを追求してプロダクトまで作ってしまう。出口を遠くに置き、可能性を切り開く姿を見て、ひらく織メンバーは自社の未来をどう思うのだろうか。

記事 原田美帆 / 写真 高岡徹、黒田光力