愛知・三河地域編Vol.1

これまでにひらく織が訪れた泉州、遠州と合わせて三大綿織物産地を構成する三河地域。一説には799年にインド人が流れ着き、最初に綿花栽培を伝えたと言われる。手ぬぐいや寝具など生活用品を生産する泉州、織機の広幅化を進め服地主体の産地となった遠州…木綿栽培から始まり、長い歴史の中でそれぞれ得意な製品を育てた。三河・知多が織りなす製品と展望を訪ねて機場を巡る。

他産地からのバトンも引き継ぐ

東洋織布株式会社

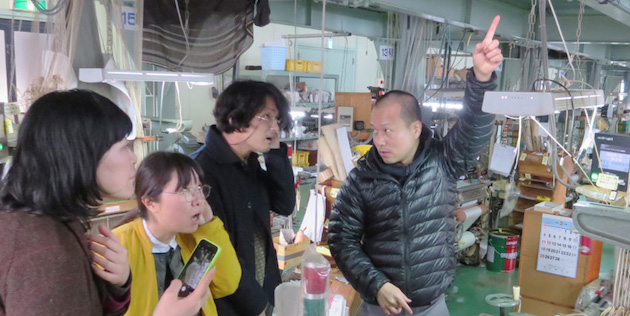

「ひらく織の皆さんは、これまで産地を回られてどういう感想をお持ちですか」。東洋織布株式会社 永田高明さんは、私たちをまっすぐ見据えていた。

喋るのがあまり得意ではないひらく織の職人たちだけれど、旅の経過とともに芽生えた意識の変化を告げる。一人ひとりの言葉を頷きながら聞いていた高明さんは2008年のリーマンショック直後に代表取締役へ就任。当時は所有する織機60台のうち4台しか稼働していなかったという、まさに崖っぷちの状況から事業を発展させてきた。

東洋織布の製品は高級紳士服の芯地、柔道着やデニム生地、靴の中敷、家具の貼り地、アーケード、航空機製造の研磨作業に使われる布まで多種多様だ。細かな仕様の違いも含めるとその数は300種を超える。産元への卸から直販まで流通形態も幅広い。

「直販をしてみて、重要なのはトレンドについていける体制をどうやって作るかだと分かったのです。メーカーでも、産元でも、出来る方がやって売上という成果に繋げられればいい。製造に徹することも、最終製品まで手がけることも、私たちメーカーはバランスを見てどちらでも動けるようにしておくのがいいのでは」。10数年前まで主力製品だった毛織物の芯地は、現在2割程度になる。急増した製品数は高明さんが事業のために駆け回った証なのだ。同時に「やる人がいない仕事」を引き受けてきた結果だった。メーカーが手がけていた製品を停止する理由は、原材料のコスト変化によるものだったり、方向転換のため製品の切り替えであったりと様々だ。会社を維持できる生産量ではなくなってしまったという場合もある。けれど、その製品を小ロットでも必要としている企業もあるのだ。「他の人がやらない仕事は、必要とされる仕事でもあるんですよ」。ここはそういった製品の製造を受け止める多品種生産型の産地なのだという。

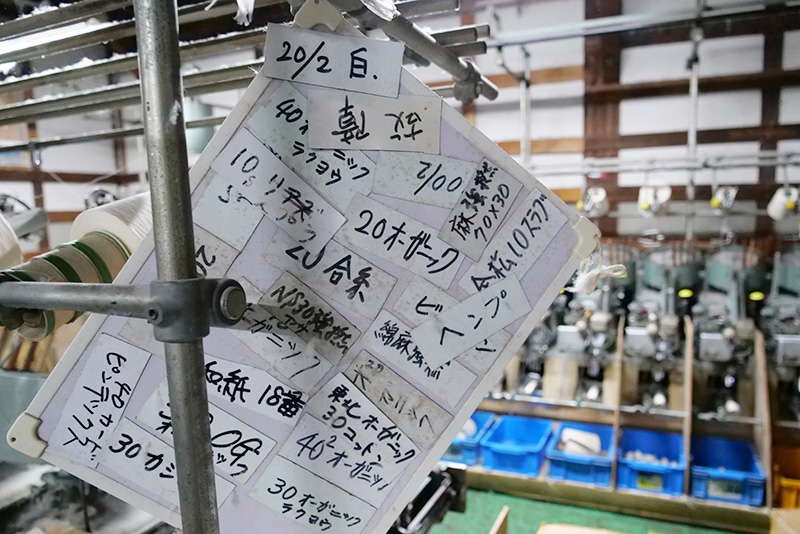

工場を案内されて種類の多さに目が回る。織機にかかる反物も、仕上げ加工を待つ反物も、あれもこれも種類が違う。もともと合糸、撚糸、整経と革新織機による製織と一貫生産の設備を揃えていたが、最近は遠州産地からシャットル織機と一緒に職人も引き入れたそうだ。産地をまたいで品種と技術が集約されていく。

現場には若い女性の姿もあった。製造業が盛んな東海地方で若手従業員を確保するには、教育機関と連携したインターンと自社がナンバーワン企業だとうたえることが重要と説く。「それがニッチな市場であっても、ナンバーワンということは強く印象に残るんですよ」。平均年齢30代。人員に対して常に120%の仕事を用意しておき、採用があれば仕事を増やすという。力強く言い切るリーダーだからこそ、ここまでスタッフがついてきたのだと思わされた。

「オールジャパンで何でも作れるよ、という網が張れたらいい。そうなるべきだと思っています」。世界中が注目する織物から、世界のだれかが必要としている織物まで。各産地に息づく織物を次世代に残せるのか、私たちの世代に求められている。

受け継がれる織物好きの系譜 新美株式会社

知多は木綿の白生地産地として発展してきた。代表的な製品は手ぬぐい、浴衣、半纏、ガーゼなど。現在でもほとんどの機屋が白生地製造を主体としている。「うちは産地の中でも異色ですよ」。新美株式会社 新美弘郎さんが並べた製品は、薄手のガーゼ、麻や竹繊維で織られたシャリ感のある生地、馬の尻尾の毛を織り込んだ弾力のある生地、太くて不均一な糸を使ったどう見ても手織りにしか見えない生地などバリエーションに際限がない。後発の機屋として他社が作らないものをやらないといけなかったという背景が製品数の多さに繋がっている。

弘郎さんの祖父弘さんは㋪新美弘商店という生地問屋を創業。外注先の製品の質がよくないからと自ら機屋に事業転換し、工場を建てて62台の中古織機を入れる。そこから、ピーク時には300台まで設備を増やして旅館の浴衣を製造していた。約30年前には火事で建屋の半分を失う苦境も乗り越えて、現在は約220台の小幅シャットル織機がフル稼働している。

浴衣や法被の生地を柱としながら、依頼に応じて特注製品を開発・生産するスタイルだ。「これは岡山から帆布の依頼があって、麻は近江から。極太番手はカンボジアの手織りを機械化したものですし、他の機屋がギブアップしたものを断らないで受けてきました」。

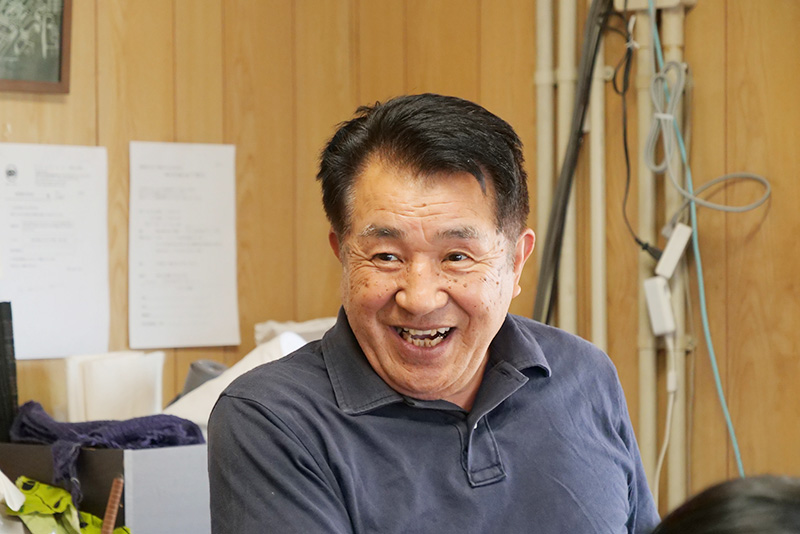

他産地が手放す仕事を取り込んできたのは先に訪れた東洋織布と同じだ。技術と設備と「手放した理由」も飲み込んで、自社のラインに載せる底力に驚く。「いろんな織物をするのが好きだったから。装置はいろいろと持っているよ」。2代目公郎さんはケロリと笑う。

工場案内はボール盤から溶接機まで揃えた機械室から始まった。「今は動かしていない織機から部品ストックは取れるし、なんでも直せないと」。当然のことと話す公郎さんの後を追って機場の扉を開けた瞬間、織機の音圧に包まれる。中には丹後でおなじみ津田駒製シャットル織機も並んでいた。京都にある売り先を訪ねた時に知り合った丹後の機屋から「織機を送るから」と製品を依頼されたことがあるらしい。その時は断ったけれど、後々石川県の廃業する機屋から譲り受け、工夫して使いこなすようになったんだと笑う。「この人は根っからの織物好きなんだな」。嬉々として案内してくれる先輩職人に、ひらく織メンバーも食らいついていた。

検反場に並ぶ柔道着、バンダナ、手ぬぐい、暖簾、浴衣…常時50種ほどの製品数があると聞いた。昔は主力の浴衣は発注量を見込んで製造し、年に一度まとめて出荷していたという。「売れなければお金を積んでいるようなものです」。近年は問屋に見込み量の相談もするが、夏の天候次第で売れ行きが変動するため予想の域を出ない。安定的な仕事確保のためにも多品種化は外せなかったのだろう。新美は日本一のシェアをもつ「ロールタオル」も製造している。飲食店等のトイレにあるロールタオルは、使い捨てのペーパータオルに押されて設置数が減っているが、協力工場と合わせて毎月8万メートルの出荷がある。他で織る工場がなくなってしまい、一手に引き受けているのだという。スポットライトが当たることはあまりないけれど確かな需要がある織物の一つだ。

「うちでしか織り続けられない製品を織る」。失われそうな織物を継続させることは、新しい織物を生み出すことと同じく、もしかしたらそれ以上に難しいことなのかもしれない。これまでのひらく織で出会った機屋たちに言われた「うちでしか織れない製品を織れ」。この言葉の広さと深さを知多半島で教えられた。

糸も人も染めぬく 藤浜染工株式会社

三河は知多と同じく木綿の産地ではあるが、近年はジャカードや先染め糸を使った総合的な産地としても知られる。「産地って何なんだろうと思いますよ」。藤浜染工株式会社 藤田洋一郎さんは、桐生・福井・浜松・丹後・西陣・四国に広島まで各地の機屋と仕事をしてきた。三河産地の問屋を回るだけでは仕事が取れなくなり、自ら営業に出るようになって15年。「産地を形成するのは、そこで全工程が完結するということ。他産地とも仕事をしているので、僕にとっては、もう日本全体が産地ですね」。

他府県に出だした頃、洋一郎さんの車を見た取引先から「三河産地を捨てたのか」と電話が入った。地域内の商社や問屋、機屋からの発注を受ける藤浜染工のような業態は、産地を飛び越えて行くべきではないという暗黙のルールがあったのだ。「でも、それじゃ食べていけないでしょう」と振り切って進んだ。よいものを作るために産地を超えて動く、ひらく織の目指すところを実践から導き出していた。

藤浜染工は糸染めを専門とし、素材はポリエステル、レーヨン、綿、麻、絹など幅広くカバーしている。「うちで染められないのはポリプロピレンやストレッチ性の強いものなど極めて染めにくい性質の糸だけで、あとは何でも染めますよ」。染めたことのない糸も、実験に必要な量を預かって必ず染めてみる。それでダメなら先方も納得するし次の仕事へつながる。「染めやすくて無理のない仕事だけ下さいというのは失礼でしょう」。技術や条件が難しい染めを引き受けて、取引先の仕事に貢献すると同時に、自社の技術と職人も育ててきた。

この日、二人のスタッフも一緒に話をして工場を回った。色出し担当の中西真彦さん、現場リーダー工藤郁矢さんだ。「現場で働く若手にもアテンド出来るようになってほしくて」。その背景には、自分たちの仕事に誇りを持ってほしい、製造業のもつ人とのふれあいが少ないという性質を変えたいという目標があった。5年前からボランティアの絞り染めワークショップを地域のイベントで行い、そこにスタッフも参加。社員との懇親会や夏には納涼祭も開いてコミュニケーションが取れるようになってきたのだそうだ。中西さん達の仕事ぶりを私たちに話すときの嬉しそうな表情といったら。工場を歩いても、声を掛け合う雰囲気や私たちの見学に合わせて作業を待ってくれたスタッフの配慮に会社の一体感が伝わってきた。

チーズ染色の工程は、入荷した糸を染色用コーンに巻きつけるところから始まる。均一に染めるため、巻きつけは緩くてもきつくてもいけない。糸は水を吸ったり温度が上がったりすると縮む性質を持つので、それを想定して巻きつける。中には縮まない糸もあり、水を吸った糸が垂れてくる処理の方が難しいそうだ。コーンにセットしたあとは、キャリアと呼ばれる円盤状の台座に柱が立ったものにコーンを差し込んでいく。釜とキャリアは対になっていて、大きな釜にはたくさんコーンが並ぶキャリアが入る。藤浜染工の強みは釜の大きさのバリエーションにあり、1コーンが入る釜から280コーンが入る釜まで、必要量に応じて使い分けている。

釜にキャリアを入れ、水を満たして加温と薬品の投入を行う。1日の水量は500トン!排水は三段階の貯水槽で染料や薬品を処理している。釜から出した後は乾燥、冷却、箱詰めを経て出荷。箱に貼られた水色の「藤浜ラベル」は他社のサイズより少しだけ大きいらしい。「僕は飛び込み営業はしないけれど、このラベルを見た人からの問い合わせには駆けつけます」。

「毎日違うことをしているので面白いですよ」「いつも発見があるんです」。中西さんと工藤さんの言葉に、生き生きと働く工場であることが現れていた。機械化と数値化が進みながらも、人のセンスで色が決まり、人の目による工程管理で仕上がりが良くなる。産地を超えて、若手を育てて。どんな色より鮮やかな工場だった。