石川・富山編Vol.2

細幅織物の宝箱 株式会社二口製紐

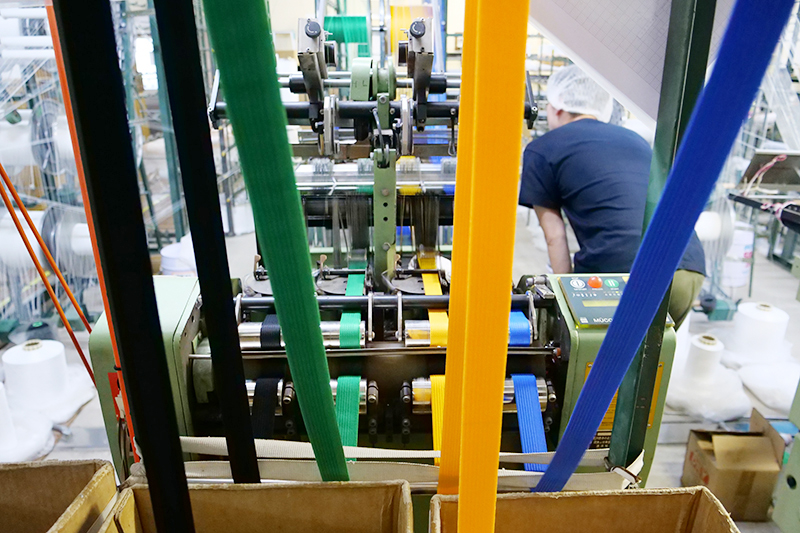

カラフルな水泳帽のゴム、パンツのゴム、髪をくくるゴム、袖口のゴム、カバンの紐、着付けの紐、ジャージ切替え部の紐、ギプスのテープ、あのゴムも、この紐も織物だったのかと驚く。ここは、多種多様なプロダクトの資材を供給する工場だ。

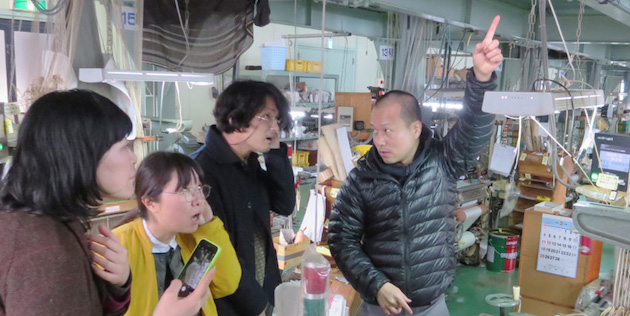

「製品にもよりますが、1日15時間稼働して150メートルくらい織るでしょうか。細いものだと450から600メートルくらいの製品もあります」。流れるように生産される紐の間を歩きながら、株式会社二口製紐3代目 二口卓さんが案内してくれた。

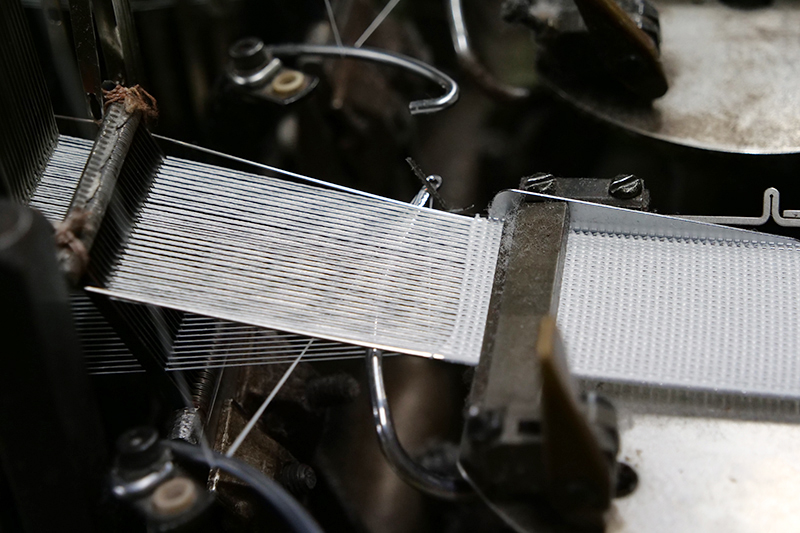

整経機と織機が直結して、クリール*1やボビンからそのまま綜絖を通って織物になっていく。弓形を描くニードル(針)が緯糸を通し、櫛のような筬が打ち込む。回転数は1分に1000回くらいだという。

工場で働くスタッフは20名、平均年齢は40代ととてもフレッシュだ。風通しのいい社風であることは、皆の表情と工場内に貼られたたくさんのデータシートからうかがい知ることが出来た。トラブルやエラーの発見、報告、原因解明、再発防止をまとめたデータが通路や機械の脇に掲示されている。「ゴム紐はロスがとても多いのです。検品では幅、伸び、曲がりをチェックしますが、素材がゴムなのでどうしても曲がってしまう。なかなか言うことを聞いてくれないんですよ」

廃棄率の推移も公表し、仕事の成果を見えるようにすると同時に、どこに製品が使われているのかも全員に伝えている。分業制の工場において、自分が携わる製品が最終的にどのように使われているのか知らないというケースは少なくない。部署ごとの繋がりも作り、スムーズな連携を促した。やがて、スタッフ自ら改良点や工夫を考案するようになった。「僕自身は機械が触れないので」と笑う卓さんは、代を継ぐ前から環境整備と設備投資に注力してきた。

大学を卒業し商社に4年勤め、家業に入る。「当時は最高によかった。何もしなくても製品が出て行きました。定番商品なので営業に出て行く必要もなかったのです。現在は7時から22時の間で二交代制の勤務体制だが、卓さんが家業に戻った頃は5時から22時までの三交代制の現場だった。かほく産地では24時間制が当たり前で、採算を合わせていたという。「一般的な8時間制で何とかなるようにしたいと思っているんです。だから、ロスを出さないことは大事」。

ある日、当時の設備では作れなかった製品の相談を受ける。この時にスイッチが入り、年間で2000万円以上をかけて設備を投入した。「社長になる前のことでした。この投資がなければ現在は残れていないと思います」。3代目になってからも設備の見直しを継続的に行い、製品の幅を広げてきた。主力はアパレル向けだが、最近は医療や産業資材にも力を入れている。「結果がついてくるまで数年はかかりますが、単価の取れる仕事を作っていくためにも踏ん張りどころです」。

元々はぶどう農家だった二口家。石川県かほく市は「ゴム入り平組紐」発祥の地とされている。農家や漁師が内職としていた紐作りが広まったそうだ。現在の全国シェアはかほく市と近隣を含め7、8割にものぼり、撚糸・染色・カバーリングなど前後の加工工程やニット・レース工場もある一大産地を形成している。しかし製品が資材であるが故に、産地として名前を知られにくい。卓さんは「パーツの産地からの脱却」を目指して、自社製品を応用したバッグやアクセサリーなどの小物作りにも取り組んでいる。他産地との交流や展示会への出展も積極的に行うキーパーソンでもある。ひらく織との最初の接点は、2017年に訪問した兵庫県西脇市の大城戸織布の展示会だった。

暮らしを囲む繊維資材。当たり前すぎて意識することがないような、細い紐にも機屋の情熱がこもっている。靴紐を結ぶ時、織ゴムに触れる時、思い出してほしい。

*1 経糸を整える整経作業の際に使われる、チーズと呼ばれる糸の巻かれたコーンをセットする機材

空を舞う透明な織物 天池合繊株式会社

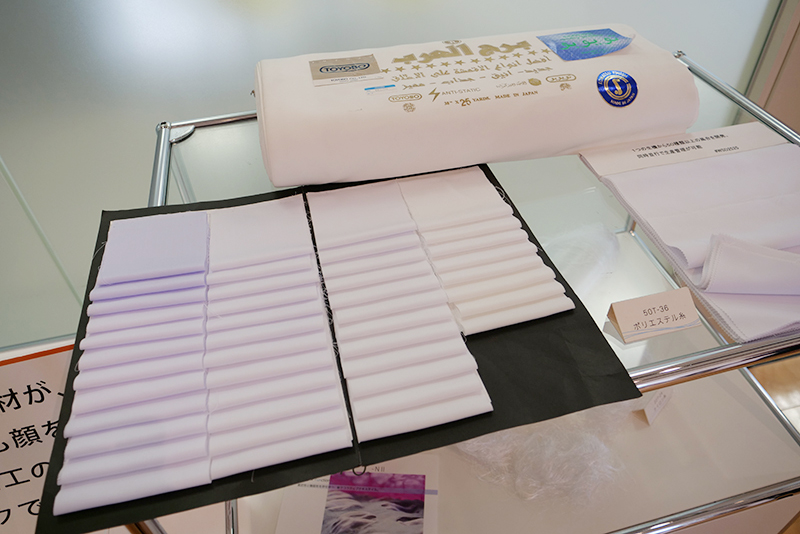

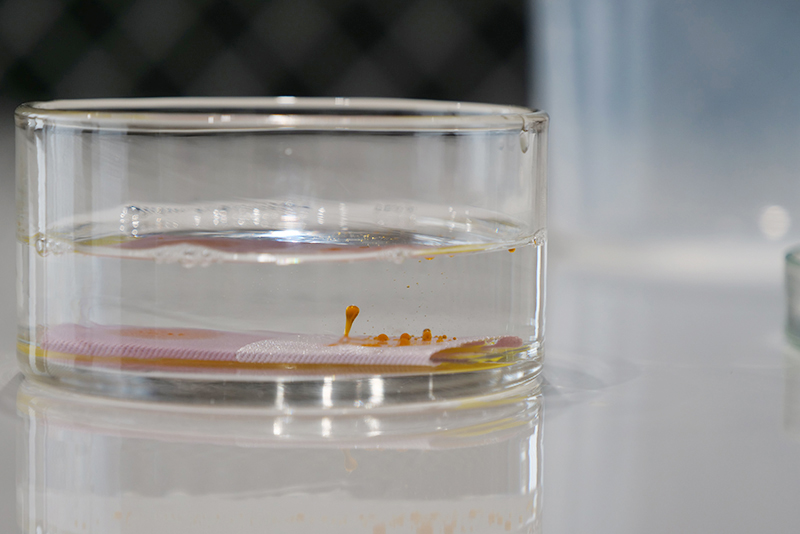

まるで割れないシャボン玉を撫でているようだった。1㎡あたり5gというポリエステルオーガンジー「天女の羽衣®」には重力など関係ないように見える。

「筬は細かすぎて1枚の鉄板のように見えますよ。センサーで隙間を見ながら、わずかに広げながら糸を入れていきます。ホコリでも糸が切れてしまうほど繊細な仕事です」。天池合繊株式会社2代目 天池源受さんの説明に驚愕した。

欧米のビッグメゾンやパリ・オペラ座の衣装など華々しい舞台で採用されている「天女の羽衣®」は、7デニールという髪の毛の直径1/5ほどの細さの糸を平織りしたものだ。元々は産業資材として開発されたものだったという。「15年くらい前でしょうか。大手原糸メーカーとの仕事で、プラズマテレビの電磁波シールドとして使う織物を作ることになったんです。テレビのディスプレーだから透けないといけない。世界でも5社くらいしか生産できない難しい織物でした。大きな設備投資をして量産を開始したんですよ」。ところが、わずか1年ほどで原糸メーカーが倒産してしまう。借金と買取先のなくなった製品を抱え、未経験の営業に出る日々が始まった。

「上代という言葉さえ知らなかった」源受さんは、アパレルメーカーや百貨店への持ち込み、展示会への出展などを続けた。国内では大手ウェディングドレスブランドからの注文を取り付けたものの、次に続く成果はなかなか得られない。ならば海外だとJETRO(日本貿易振興会)が主催するイタリアでの展示会に参加した。交換できた名刺はわずか6枚だったが、全社に生地サンプルを送ったところ大手メゾンから500メートルもの発注が入る。パリコレのランウェイを飾った織物は「Super Organza(スーパーオーガンザ)」と呼ばれ、一躍注目を浴びた。

以降も、精力的な営業活動を続けた。イタリアを中心に5年、次にフランスで5年。多い年では1年に8回も渡航し、サンプルを詰めたスーツケースを手に1軒1軒ブランドや商社を回る。やがて、パリで開催されるファッション素材の見本市「プルミエールビジョン」から出展の声がかかる。「巧の技」を意味する「メゾン・デクセプション」、選ばれたメーカーとバイヤーしか入場できない特別なブースへの招待だった。「そこはこれまで無料で配るものと思っていた生地サンプルも、買い求めてくれる場所でした」。価値を大切にしてくれる先がある。自社への評価を体感すると同時に、厳しい課題にも直面した。「今回は素晴らしかった。でも、次も同じものだったら買わないよ」。同じものを作っていてはいけないと気づかされ、手探りで生地開発を始める。染め・プリント、異素材の組み合わせ…これまでに色違いを含め1000種もの製品を生み出した。

自社製品のストールのために、染めの設備も導入。あまりに薄い生地のため縫製も外注できず、特殊なミシン糸を使い縫製の技術も身につけた。難しいものから受け入れてもらえなくなる、分業が成り立たなくなるという危機感から自社で一貫生産できる体制を構築してきた。

窮地に立たされた状況から、世界を相手に取引をする機屋にまで育て上げた源受さん。「最初に海外から問い合わせのメールが届いたときには迷惑メールだと思いました。今では海外営業も東京に出るのと変わらない感覚です」。でも、と続ける。「うちはブランドとしてはまだまだ。勉強中です」。社内外の研修や講習会へも頻繁に参加しているという大先輩の言葉に、果てしなく続く道のりを見た。透明な織物は、次はどんな舞台で舞い踊るのだろうか。

ファブリックのその先へ

小松マテーレ株式会社

小松マテーレ株式会社。石川県の合繊の繊維総生産量の約8割を製造し、敷地内には複数の工場や関連施設が並び立つ。国内外に営業拠点やグループ会社を持つ、日本を代表する繊維企業のひとつだ。

始まりは1918年、絹織物の精練を行う「小松精練所」が設立される。北陸は江戸時代から絹織物の主要な産地だったが、精練技術を持たず京都に依頼していた。絹織物の輸出が盛んになり、念願の精練所ができたのだった。1943年には「小松織物精練染工(現 小松マテーレ株式会社)」が誕生。第二次世界大戦下の苦しい状況ながら、絹に加えて人絹織物の精練・漂白・浸染などの事業を展開した。戦後はナイロンやポリエステルなど新素材の開発に合わせて加工技術を進化。近年はプリント技術や素材の軽量化、機能性繊維、テクノロジー分野と協働した製品開発など、その領域を飛躍的に拡大させてきた。現在はアパレル分野はもちろん、中東の伝統衣装である「トーブ」の生地開発、カーシート、湿布、イヤーパッド、化粧パフ、バスのシートなども生産している。

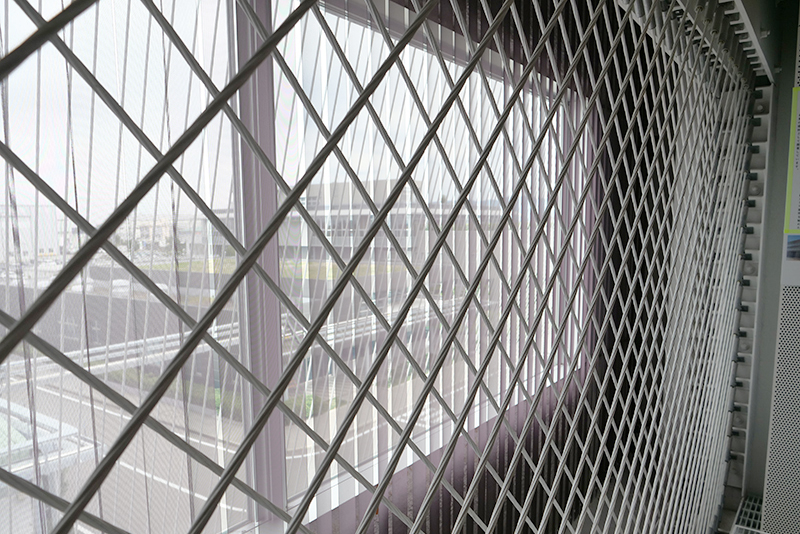

事業紹介とショールーム見学に続いて、「ファブリック・ラボラトリー fa-bo」へと移動。白いワイヤーが建物を覆い、大きなレースカーテンに包まれたような外観のビルだ。炭素繊維の複合材料「カボコーマ ストランドロット」が屋上から地上まで整然と張り巡らされている。日本のものづくり文化のコアを成す繊維と現代技術が生んだカーボンファイバーを掛け合わせた「透明感のある耐震補強」なのだと説明を受けた。

ストランドロットは長さ15メートルで1.4キロしか重量がないのに、大型バスも持ち上げられるほどの強靭性をもつ。その秘密は、炭素繊維に「撚り」がかかっていることだという。なんと!丹後ちりめんの核となる「撚糸」とここで出会うとは。その規模も素材も何もかも違うけれど「撚る」という単純な構造にまだ可能性が眠っていると教えてもらった。

ビル内部は、小松マテーレの歩みや織物を使ったインスタレーションが展示されている。製造工程を学びつつ、その美しさと不思議さに触れられる場所だ。

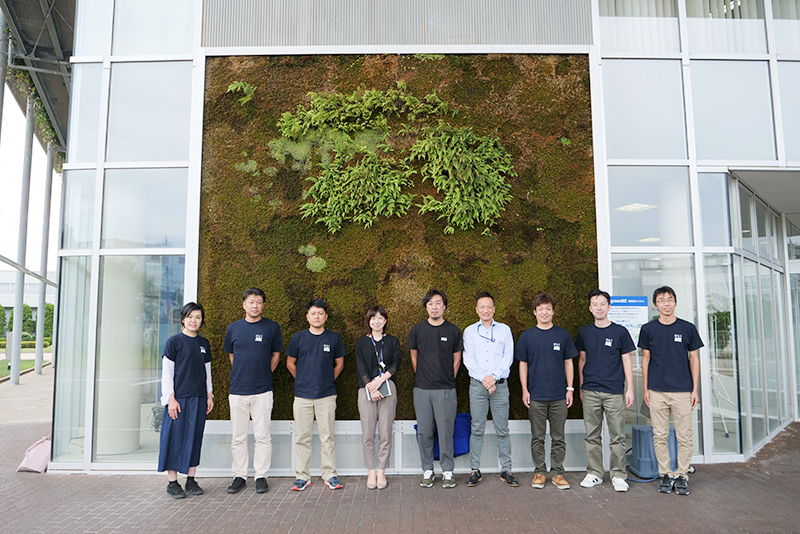

隣の本社屋外には、壁面に大きな植生があった。その基盤となる「環境共生素材 グリーンビズ」は保水力の優れた建材で、小松マテーレの製品と言われて驚くばかりだった。様々な公共施設にも使われている

いよいよ生産工場へと進む。巨大すぎてセグウェイが欲しくなってしまう。染めの部署では「生機染め」「製品染め」という手法を見せてもらった。通常は織り上げた生地から汚れを取り除き、晒し等の整理加工を経て色染めが行われる。生機染めはそれらの工程を一気に通過させ、さらに縮み加工など通常は色染めの後に行う工程まで行ってしまう。製品染めは縫製後の状態で染めを行う。立体的な衣料をどうやって均一な状態に染めるのか不思議でならない。

ハイテク技術と設備が満載の現場だが、やはり重要なのは「人」だという。人の目と手の感覚でしか確認ができないことがあり、ロボット化は難しい。従業員の平均年齢は39歳、最高齢は72歳の大ベテランで地元からの就職が多い。「小松マテーレにお願いをしたいというものづくりをやっていきたいのです。マテーレは物であり、人です」。工場を案内してくれたスタッフの言葉が力強く響いた。技術面の先進性ばかりに目を奪われていたが、ものづくりの根底はここも同じなのだ。「これから大切なのは、小松マテーレにない技術を持っている企業との連携です。それぞれの得意を持ち寄り、情報を共有する。マーケティングや人材育成も同じことです。一つのものを作るのに、一社だけでは難しい時代になってきていると思います」。

日本の科学技術の発展とともに、瞬きもできぬほどの速度で進化を遂げてきた繊維業界。どこまでが織物なのか。その問いは、ここでは意味を為さないだろう。これまで紡いできた織物の上にしか、この技術は実らなかったのだから。

絹織物から先進素材まで。織物の進化を目にしたひらく織。「ガラパゴス」と呼ばれることもある丹後産地に何を思っただろう。この先の未来に、どんなかたちの産業が成り立つのか。今一度、自分たちの道を見つめ直すタイミングなのかもしれない。

記事 原田美帆 / 写真 黒田光力

今井信一

今回の石川、富山視察で印象に残ったことは、どんなに手間がかかってもチャレンジしているところだった。 チャレンジしていくことでどんどん展開していき、新たな形となって発展させることで、自社の強みを増やしていくんだなと感じた。

高岡徹

化合繊の可能性もさることながら製織し加工する技術の凄さが印象的でした。

羽賀信彦

北陸の繊維産業は伝統的なモノから最先端の技術まで揃っていて、日本国内をリードしていると感じました。製織、加工技術はそれぞれの企業が持つ得意分野をとことん追求されていて、化合繊や天然繊維などさまざまな素材を活かしたモノづくりがとても印象的でした。

堀井健司

どこの視察先も差別化を図ることに重点を置いておられる印象を受けました。 自社の強みを持つことは大変だけど必要なことであると改めて感じました。