丹後編Vol.1

丹後は歴史に刻まれた織物産地。しかし今日、多くの課題を抱えている。「ひらく織」メンバーの若手織物職人が自分たちの視点から産地の課題を集約した「探求したい10のこと」。それは課題でもあり、可能性でもあり、自分たちのこれからを支える柱にもなる。私たちは国内各地の機屋を訪れると同時に、年間を通して丹後の機屋に迫る。この往復運動が職人の目と手にもたらすものを、その過程も含めて、書き留めていきたいと思う。

ひらく織「探求したいこと」。

私たちが探求したいこと。私たちもオープンにできること。

一、 働くひと 世代や給与、働く理由や経緯の話

二、 ものづくり 製造工程、品質管理や安全対策、完成品の話

三、 なりたち 気候風土と織物の関係、産地特有の話

四、 流通 製品の流れや仕組み、変化するニーズの話

五、 技術と時代 今と昔でできる/できない技術、継承の話

六、 つながり 産地の中と外のつながりの話

七、 後継者 産地を次世代に繋ぐひとの話

八、 機料品 織機・部品のメンテナンスや調達の話

九、 これから 新たな販路・後継者・新事業の可能性の話

十、 名物 名酒・名店・名勝の話

丹後の機屋を支える - 今井整経所

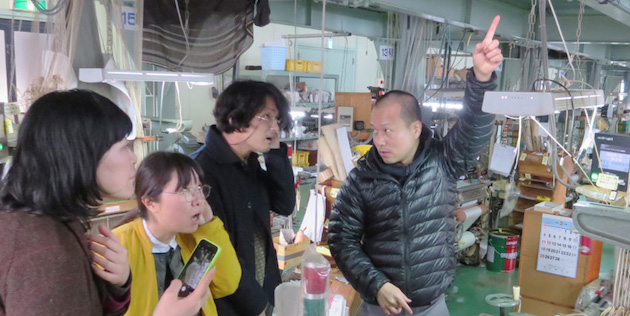

創業は昭和42年。創業者であり、現在も当主として立ち続ける今井信夫さん。祖父が機織りをしていたこともあって、18歳で一貫生産の機屋で修行し、独立。「どうして整経工程を選んだのですか?」という質問に、こう答えてくれた。「準備工程には糸繰りや撚り合わせ、撚糸、そして整経といろいろある。その中でも、整経は準備工程の最終仕上げであり、技術的にも最も難しく挑戦する価値があると思った」。信夫さんは物静かな職人さんだけれど、その内側に54年間、燃え続ける情熱がある。「技術なら誰にも負けないし、今井整経所からだめなものは出さない。もし経糸が途中で切れたら、一度芯棒に巻きつけた糸を20回転でも30回転でも戻す」。そう話すのは、同様のエラーが起きた時、「この辺りで切れた糸がでてくる」と目印をつけて納品する整経所もあるから。

息子の信一さんにも話を伺う。家業を継ごうと思ったのは5年前。三人兄弟の末っ子で、与謝野に住みながら他の職業に就いていた。その当時、周りから織物業界はもうダメだと言われていて、「人と同じことをしていても自分自身も成長できないと思ったし、この技術を終わらせてしまうのはもったいない。しっかり習得して、“あかん”と言うてた人を見返してやろう」と信夫さんの技術と設備を引き継ぐことを決意。将来的には雇用も考えているという、若き二代目。家業を継ぐことについては、「継いで欲しいとは思っていなかった。この仕事の好き嫌いもあるし。でも(信一さんから)やりたいと言われたとき、厳しい時代なので不安もあったが人との付き合いの中で残っていけるかなと思った」。一貫生産の機場で学んできたご自身と違って、信一さんは現場の経験が足りない。それを補うべく、機屋を回って現場から教わるようにしている。「これまで携わってこなかったから、“技術の移転”をしている」と信夫さんはいう。私はこの“移転”という言葉に惹かれた。伝授や継承といった言葉ではなく、築き上げた“技術そのもの”への思いが現れた言葉。

「大変だった仕事は?」という質問に対して、信夫さんは「機屋さんが誤って畔(あぜ)をとってしまった経糸の復帰」。畔とは、経糸を交互に上と下に振り分けた状態のことであり、これがないと織物を織ることはできない。その畔をとってしまったということは、何千本とある糸を、また順番に上下に分けなければならないということ。根気強く3週間かけて何千本の糸をあるべき状態にもっていった。信一さんは「先染めの縞経(しまだて)」。5〜6色のぼかしの設計になっていて、指定色の糸を置く場所を間違えないよう苦心して完成させたけれど、イメージと違うと言われてしまった。どんなに大変だったトラブルの話も、二人は淡々と話す。まるで整経場に美しく並ぶ糸のように。仕事の性質や環境が、その職人さんを形作っているのかもしれない。

親子二代での“技術の移転”。それは産地の未来へつながる経糸。まっすぐ、整然と、今日も巻き続ける。

丹後ちりめん織元 - 株式会社ワタマサ

創業は大正七年。案内してくれたのは専務の渡邉正輝さん。曽祖父の時には従業員が150名を超え、鳥取や島根からも働きに来ていた。現在の内機(うちばた)は34台。ほかに整経場と撚糸場があり、出機は計4台。多くの機屋が廃業したが、ワタマサが生き残ったのは絶えず設備投資をしてきたからだと言う。従業員は家族を含め14名。番頭さん1人と番頭見習いが1人、機場では準備工程の整経士が1人。専属の仕事はあるけれど、何でも出来るように手があいたら撚糸も行う。織子さんも筬入れ、糸繰り、経つなぎなど何でもこなす。今までの経験上、機織りがしたいと夢見てきた若い人の方が続かなくて、単純に働く選択肢の一つで条件などをみて来た人の方が続く場合が多いという。「一番技術が身に付く人は子を産み終わってこれから子育てにお金を稼がないといけない人。子供も手を離れているので、真剣に仕事をしに来る。そういう人に来て欲しいし、そういう人に高い給料を払える会社にしたい。そうすれば、今後の若い人のポテンシャルにも繋がり良い循環が生まれるから」と正輝さん。

まずは準備工程を見に行く。自宅に併設された工場は何棟もの建物に分かれている。案内されて2階へ。綛(かせ)の下漬けが終わった後の乾燥場になっている。(綛とは、一定の長さの糸を一定の枠に巻いて束ね、外したもの)。部屋いっぱいに干された生糸は、窓を開けはなった状態で自然乾燥される。価格が妥当で品質もよければ、乾燥撚糸も購入して使うことがあるとのこと。

1階は撚糸場。撚糸工程は撚糸屋さんよりも撚糸機をもった機屋さんに頼むこともあるそうだ。「製織工程により近く、丁寧な撚糸作業をしてくれる」と正輝さん。平経(ひらだて:撚りのない経糸)や一部の商品はブラジル拓殖組合の生糸を使用している。(ブラジル拓殖組合:通称ブラタク。ブラジル移民が始めた養蚕業で、品質が最もよいとされている)。工場には何種類もの機械が並ぶ。

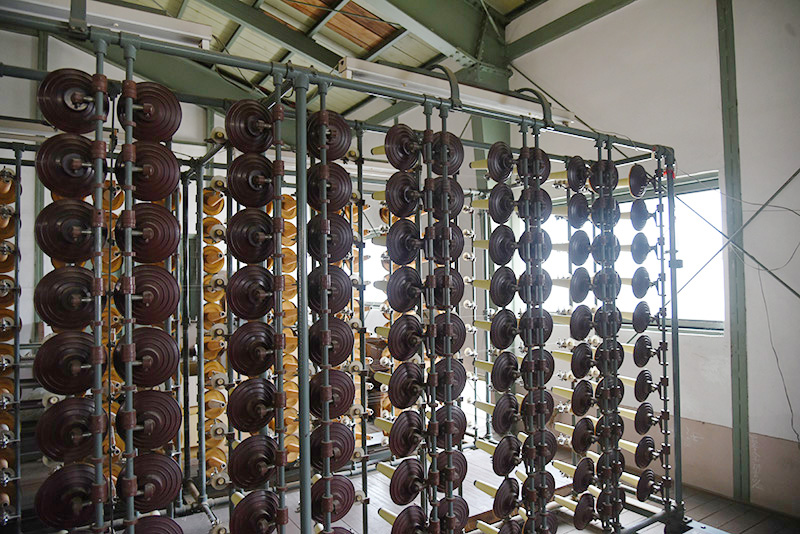

イタリー式撚糸機、カバーリング撚糸機、そして八丁撚糸機。それぞれの機械の特徴や用途を教えてくれる。「コマ糸を買って追い撚りをかけたり、合わせたり」「撚糸はボビンから糸が出る位置によってテンションが変わるから、小さいボビンに巻いて撚りムラを減らす」「このカバーリング機でラメ糸やカベ糸を作る。ちなみに八丁撚糸にもカバーリングできる」。

部屋の端まで歩くと、タオルをかけられた三輪式八丁撚糸機が並んでいた。「八丁は20年ぐらい動かしていない、機の台数も減ったしジャカードだからあまり使わなくなって」。ワタマサではストレッチ性のある生地を織る時や袋組織を使って生地を膨らませる時に八丁撚糸機を使っている。

次は整経場へ。機械は「撚糸、コマ経、モロ経」「平経」「先染め」用の3台が並び、小ロット生産を支えている。

製織工場では絶えずシャットルの行き交う音が響く。「1釜松葉」や「千八(センパチ)の8伏」といった機拵えに加え、「丹後で多い900口ジャカードの倍、1,800口ジャカードの機。経糸1,800本を通し、それを1釜にして自由に経が上がる拵え」といった特殊なものも並ぶ。

「紋紙はどこで作っているのですか?」という質問に、正輝さんの目が光った。「データは与謝野町温江地区にある紋紙屋さんに頼んでいる。もし自社でデータを作るなら専用の人が必要だし、素人の付け焼刃では無理。それに紋紙を作る知識量やセンスは一筋縄にはいかないから」と熱が入る。紋紙は織物の中枢なのだ。

ワタマサは6年前から年1回のペースで京都市内で単独の新作お披露目展を開催。これは丹後の機屋としてはおそらく初めてとのこと。次第に業者間の認知度が上がり、こちらから営業に行かなくても済むようになったという。正輝さんは大学卒業後に京都室町にある大きな問屋で修行を積んだ。丹後に戻ったとき、「機屋はこれだけ手間暇かけて、こんなに儲からないのか」と危機感を覚えた。糸にも紋紙にも人にも設備にも先行で費用がかかる。以前は昔ながらの下請け体制だったが、父の代から提案型営業を始め自販体制へとシフト。すると安くは売れない。設備投資や人件費などを考えて、小ロット対応や単価の取れる珍しいもの、先染めの製品化を進めた。自販商品はアイテム数が多く、時勢と市場全体の動きを見て、流動的に生産体制を調整できるようにしている。しかし現在でも圧倒的に業者からの下請けが多いし、機屋は下請けが本業という。

訪れるたびに、新しい色合わせの生地やメーカーとコラボレーションした商品があって、その説明を聞きながらも次の展開へと話が広がる。毎年の新作お披露目展が、このスピード感の推進力とも原動力ともなっているのだろう。ワタマサの次の一手に注目したい。

丹後編第一弾。同世代の職人が手がける製品と見据える未来、目の前にある産地の課題が並立していた。ここから、これから。どの産地も抱える状況に、私たちなりの答えを見いださなければならない。

記事 原田美帆 / 撮影 高岡徹

ここに書ききれなかったたくさんの情報や、笑い、そして機屋の思いを、もうひとつの産地ルポ「つづる織」にて配信しています。「ひらく織」とあわせて、ぜひご一読ください。