丹後編Vol.9

「関連業」をひらく 前編

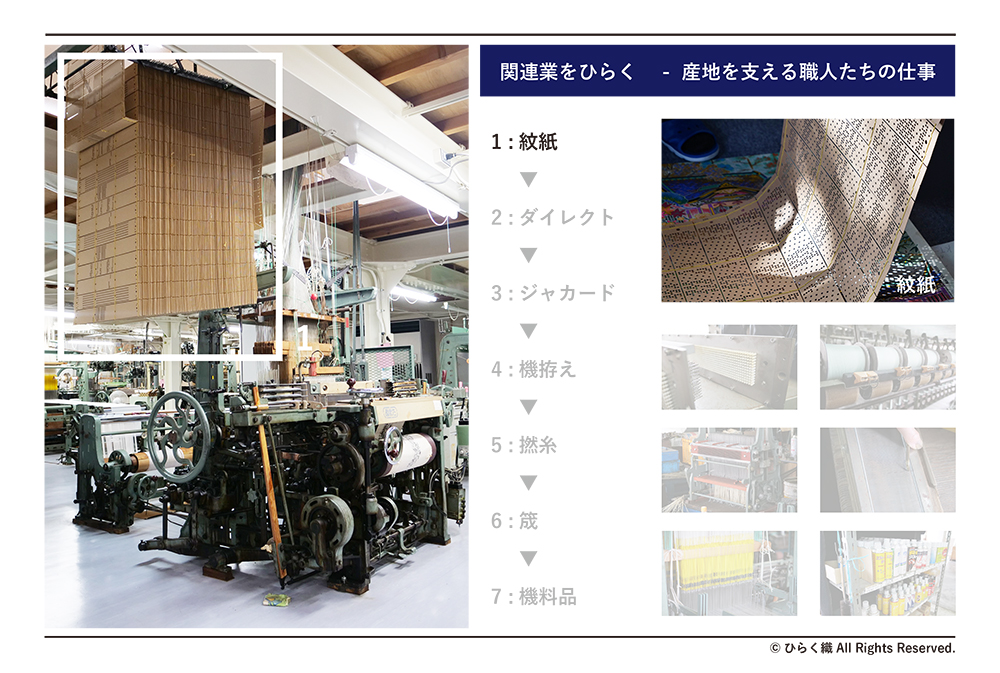

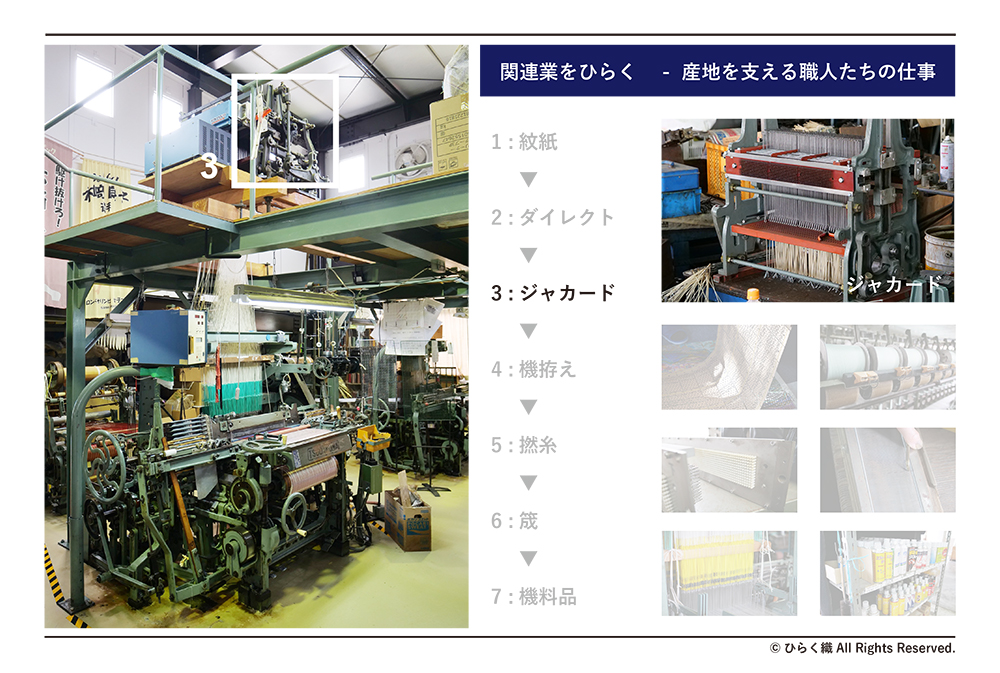

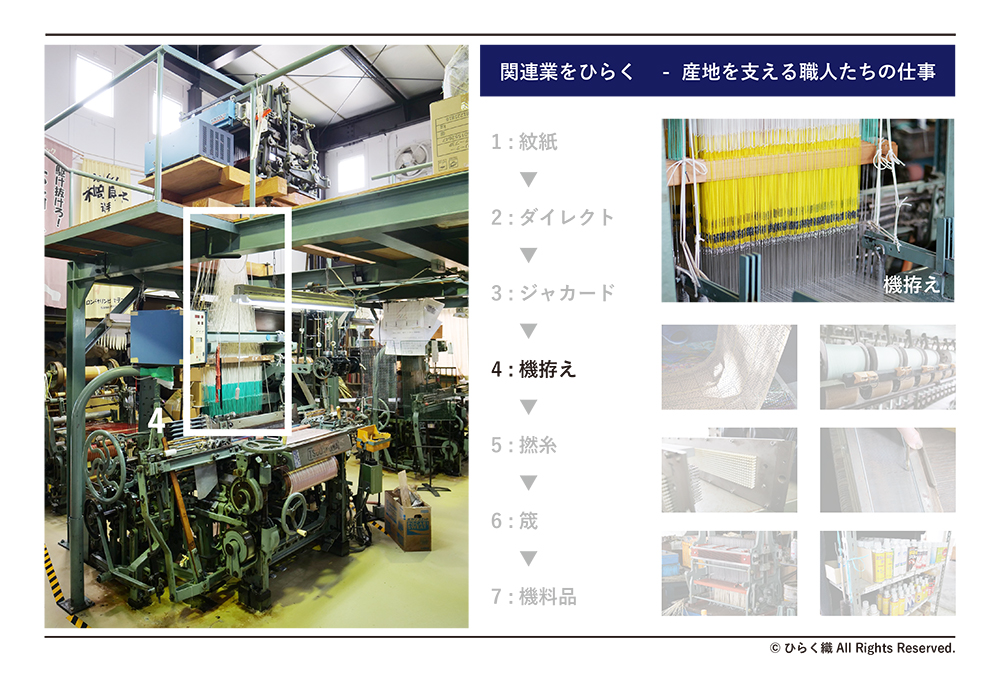

織物産業は、たくさんの専門職によって経て成り立っている。一般的に機屋は「織る」という工程を担い、その前後には、織物の意匠、織物設計、紋紙製作、糸・綜絖・筬など原料や部品の手配と調整、整経、織直し、精練加工などの関連業がある。産地を支える職人たちの仕事を、前編・後編の2回に分けてひらいていく。

最初は「紋紙」。織物の設計書とも言える要の部分だ。

データに想いを重ねて 紋紙屋あおき

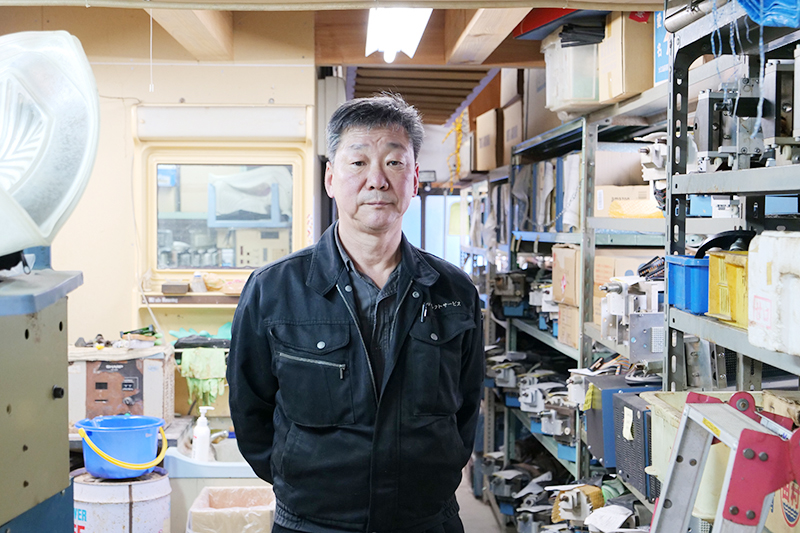

「図案から、織り上がりの生地をイメージしてデータを作っていきます」。紋紙屋あおき 青木敏明さんは、紋紙ひとすじ45年の職人だ。高校卒業後に紋紙屋に就職し、勤め先の廃業後に独立した。ひらく織の訪問に対して「紋紙とはなんぞやを伝えたくて」と、床一面に広がる資料を用意してくれた。

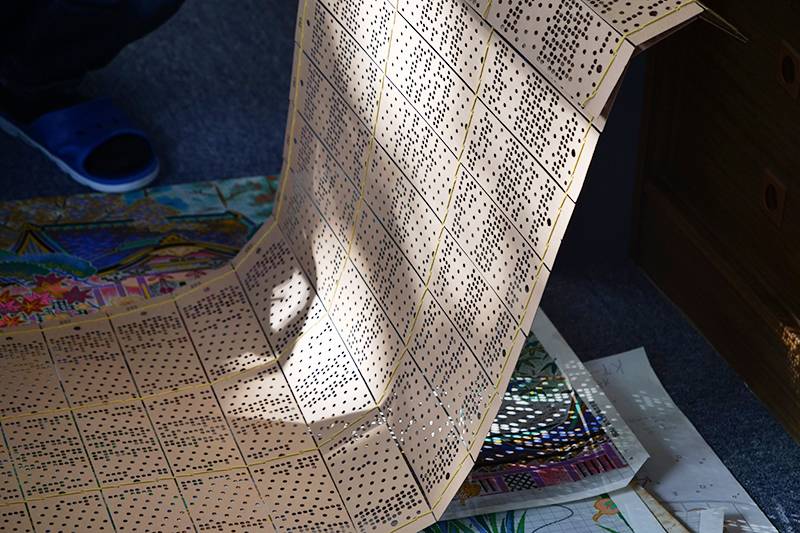

紋紙とは、織物の組織や織機、ジャカードの動かし方が詰まった指示書のこと。これまでのひらく織レポートでも、何度か登場している*1。紋紙制作の工程をざっくり説明すると、絵師が描いた元絵を方眼紙に図案として分解し「紋図」という状態にする。それを「ドラムスキャナ」という大型の機械で読み取り、データ化。この時点で、0と1というコンピューターの概念の世界へと一気に進む。紋紙(硬めの厚紙)に「穴を開ける・穴を開けない」のどちらかを記す=穴を開ける工程があり、穴の開けられた紋紙を編み縄で繋げ、穴の開け方に間違いがないか確認して完成となる。

訪問着など総柄の意匠の場合、紋図制作に1ヶ月、紙に穴を開ける作業に2ヶ月くらいかかったそうだ。企画が動き、絵師が注文を受けて制作する期間も入れたら、半年近くかかったものもあるだろう。作業がパソコンに移行した現代では、フォトショップなどのソフトウェアを活用するなど効率化が進んでいる。それでも、作業内容自体は昔から続けられてきたものと変わらない。

例えば「紋図」の工程では、スキャンした絵柄に対して、1マス単位の修正が加えられる。元絵の美しさを織物で表現するために、データに紋紙屋の絵筆が加えられてゆく感覚だ。使用する糸の太さ、艶、組織、用途…さまざまな条件を考慮しながら紋紙をつくる。機屋は糸に気を遣い、染め屋は染料に気を遣うように、紋紙屋は「紋紙に気遣いをする」ようにデータを作るのだ。

穴あけの工程では、昔は「ピアノマシン」と呼ばれる機械を使い、1枚ずつ穴を開ける作業をしていた。前後二列に13個のボタンが並び、穴を開ける場所のボタンを押す。小さな鍵盤を弾くような姿からピアノマシンと名がついた。さながら紋図は譜面の代わりといったところか。ピアノマシンもやがて自動で穴を開ける機械に進化していった。

穴を開けた紋紙は、縫取り訪問着など多いものでは5万枚や6万枚という量になり、ジャカードの横には紋紙が長さ2メートル分くらいの束となって、何連もの紋流し(鉄骨レール)に吊り下げられていた。時代の変遷とともにフロッピー、USB、SDカードなどに置き換わってきたが、いまだに紙としての「紋紙」を使う機屋は多い。そのため、紋紙屋あおきのように紙に穴を開けられる機械を持っている紋紙屋は大切な存在だ。「紋紙屋も全盛期の1割くらいに減ったかもしれません」。敏明さんの元には、丹後産地のみならず京都市内や博多の産地からも依頼がある。

その理由は、単に他社が減ったからではないだろう。絵描きに上手い下手があるように、紋紙の作図にもセンスがいる。「ボカシが難しいね。味のあるムラを作るには、考えていても出来ない。自然と筆が動くようになるようには5年や10年かかるよ」。そこに加え、織物の姿をイメージした筆さばき、織物組織への理解、市場の動向を検討して…とさまざまな要素が積み重なってゆく。機屋自身が紋紙データを作る動きも増えているが、紋紙屋が重ねてきた技術と経験値は、やはり別格といえるだろう。

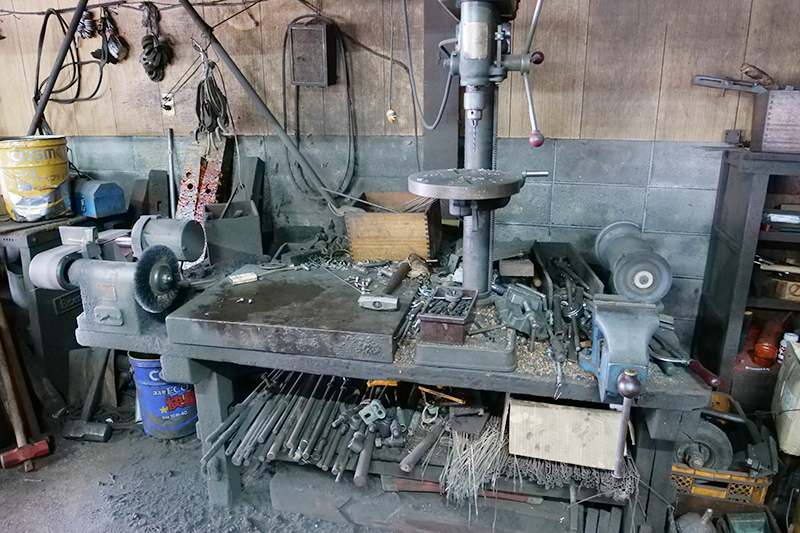

使い込まれた穴あけの機械は、古くてもピカピカだった。「紙の紋紙が必要という機屋さんのために、なるべく長いこと使い続けられるように修理も自分でしています」。データを作って穴あけの工程だけを外注することもできる。しかし紋紙は機屋の生命線とも言えるデータの集積であり、一貫生産で完結させたいということだった。紋紙を依頼されるということは、信頼の証なのだ。「データ」と聞くと無機質な印象を受けがちだが、それは人が作ったもの、人の想いが重ねられたものだと、敏明さんは教えてくれた。

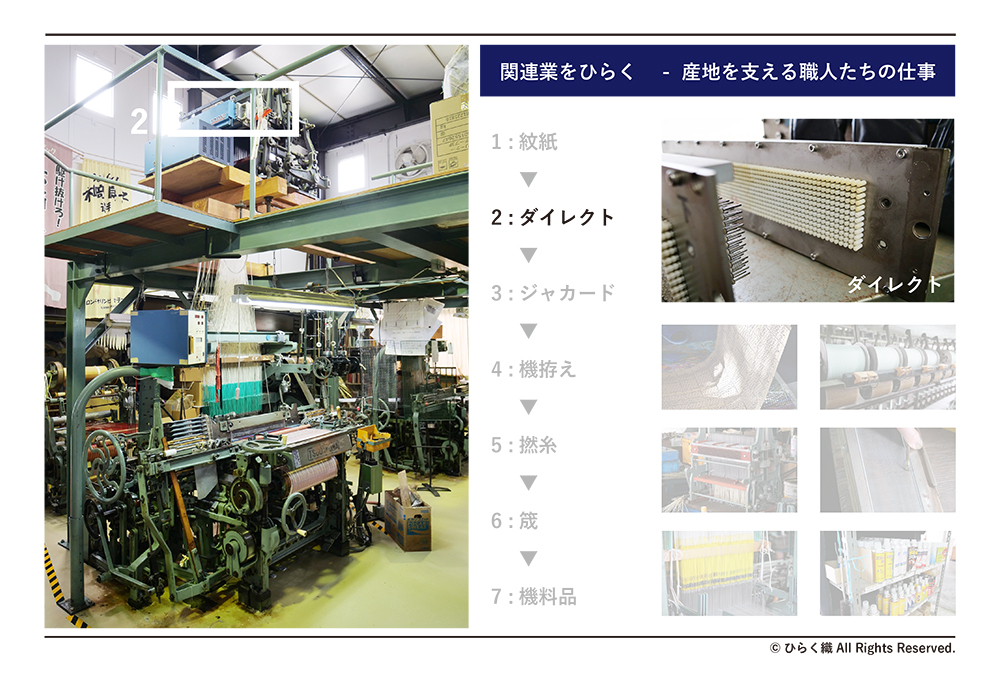

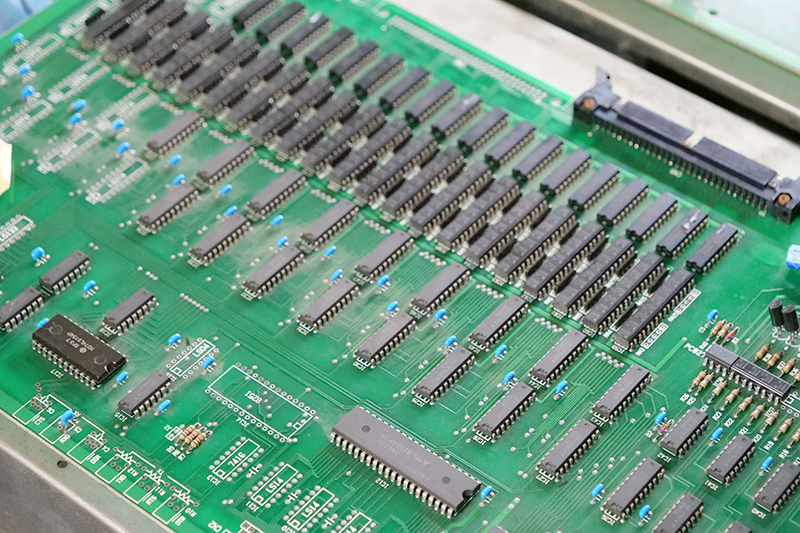

紋紙のパンチカードにあけられた穴によって、ダイレクトジャカードの側部にあるソレノイドという白いピンが動く。ソレノイドの運動はジャカードの針に伝えられ、経糸を制御する…というのが紋紙の役割だ。紋紙のパンチカードがフロッピーやUSBに置き換わると、パンチカードの「穴」の役割をする装置が開発された。それが「ダイレクトジャカード」。データを「直接」横針に伝える働きをすることから、「ダイレクト」という名がつけられた。

ひと針を次世代へ 丹後ダイレクトサービス

「ほとんどの仕事は現場でするから、ここでは目視検査がメインの作業かな」。作業台の上に整備中のダイレクトが何台も並べられている。金属製のカセットからたくさんのコードが出ていて、見るからに複雑そうだった。通常は織機の最上部に取り付けられているダイレクトとソレノイドが目の前に並び、規則的に動く様子から目が離せない。これはダイレクトの検査機だという。四角、矢印、アルファベット…小さなピンが前後に動き、電光掲示板のように幾何学模様や文字が浮かび上がる。

「実際の紋紙だとこんな動き方はしないけれど、わざとこういう風に動かして不良がないか探すんだ」。そう言われてじっと見ていると、規則的な動きの中で一つだけ揃わないピンがあった。

ここは丹後ダイレクトサービス 坂根卓也さんの整備工場。卓也さんはダイレクト装置の設置・整備を専業とする職人だ。ダイレクトの不良箇所には何十時間も動かし続けてやっと出てくるものもあるため、丸2日は検査機に繋いで動かす。ダイレクトの動きがおかしいと、針の動きを正確に制御できない。故障内容はスイッチ部品の消耗や電子回路の不良などさまざまだ。隣に続く倉庫には、丹後や西陣から届いた整備待ちのダイレクトが並んでいる。皆、古くからの機械を直し続けて使っているのだ。「家に機があったから、簡単に新しいものに買い替えができないことが分かる。費用がかかるもの。だから僕でなんとか修理していきたいと思っている」。

卓也さんがこの仕事に就いたのは25歳頃だという。ダイレクト装置の製造メーカー「佐和染織工芸」が技術者を募集していると知り、面接を受けるとすぐに採用された。「面接の時、面白そうだなあと思って」。それまで織物に関わるいろんな仕事を経験していたからこその直感だったのだろうか。祖父は機屋を営み、分家をした父は整経を10年ほどした後に織機を4台入れてちりめんを手がけていた。「そのほかにも白生地の代行屋をしたり、魚屋をしたり、色々と事業を広げる人だったよ」。家業は変遷しながらも、家にはずっと機があった。高校を卒業した卓也さんは父親の知り合いだった紋紙屋へ丁稚奉公に入り、5年ほどして家に戻る。ピアノマシンを家に設置して彫り子として独立しようと考えたが、ちょうど産地にダイレクト装置が入り始めた時期で、何を専業としてやっていくのがよいか決められなかった。織り出しという工程を習得したいとやりかけてみたものの、「何か違うなあと思ってやめて。しばらく遊んでいたんだ」。その後、佐和染織工芸の丹後出張所に勤めることになる。

「仕事道具と弁当、ポケベルを持って朝から夜までずっと現場周りの仕事。丹後のいろんな機屋にダイレクトを設置していったよ」。メーカー側として、丹後の代理店のサポート業務とトラブル対応をしていく。「佐和のダイレクトが売れたのは1988年から約3年。パッと一気に出て、そこから売れなくなった。メーカーとしては10年くらいで買換えてもらえたらいいけど、買った側はそうもいかない。ほどなく製造は終わり、なんとかパーツの供給は続けてもらっている状態です」。平成5年に丹後出張所が閉鎖され、卓也さんは独立。ダイレクトの取付や整備の依頼は、桐生、博多、今治、西脇などの国内産地にとどまらずアジア各国からもあったそうだ。

現在では紋針(たて針)を直接制御する電子ジャカードという新しい装置が登場し、より高速で安定した紋織が可能になった。しかし、数千万の費用がかかる高額な装置のため、いまでも物理的に針を動かすダイレクトジャカードを使う機屋が多い。ダイレクトジャカードを、この先も使い続けられるように。機屋が仕事を続けられるように。卓也さんはダイレクトの整備を続けている。

次は、「ジャカード」整備専門の職人を訪ねた。

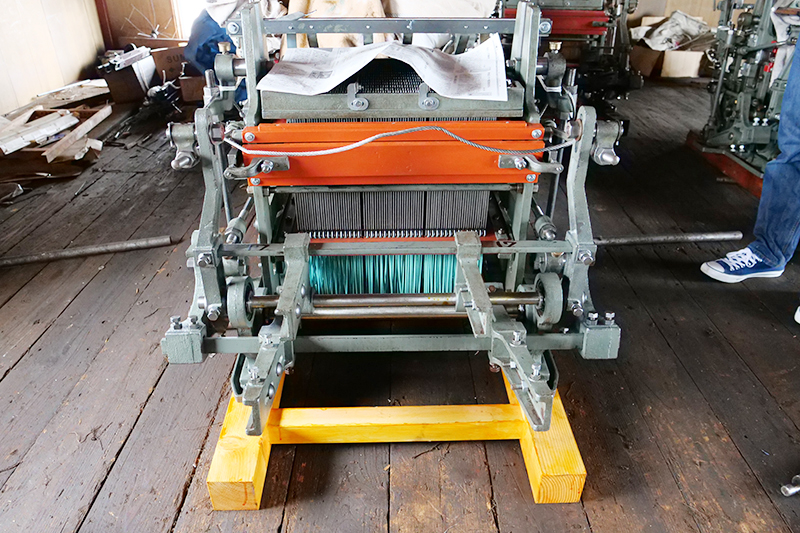

ジャカードを再生する 谷口機料店

谷口機料店3代目 谷口清志さんは、ジャカードの針や部品を外し、洗浄やメンテナンスをして組み直す整備を専門とする職人だ。それだけではなく、織機の手配や据付を行ってきた。「長男だったから、他の選択はできない時代だった」。23歳で家業に入った当時のことを振り返る。「仕事は教えてもらえるものではなく見て覚えろというものだったよ」。会社組織ではなく個人経営であったこと、父親が生粋の職人という条件も重なり、清志さんも見よう見まねで仕事を覚えた。

工場の2階には、オーバーホール前後のジャカードが並べられている。どこかの機場で稼働してきたジャカードは、埃や油汚れにまみれていた。その表情は機場での長い年月を物語っている。

清志さんの手によって整備を終えたジャカードは、見違える顔つきをしていた。ピカピカに磨き込まれた金属、しっかりとした木材であつらえた新しい木製台…誠実な性格が現れた、職人の仕事がそこにはあった。「やっぱり新しいものが気持ちいいだろうと思って」。整備したジャカードを乗せる木製台は、必ずしも新品である必要はない。けれど、せっかく整備したのだから気持ちよく使って欲しいという心遣いが、大工のあつらえる木製台に込められている。

ちょうどその時、大工が特注の木製台を持ってきた。2人で担ぐほどの大型サイズだ。「これは京都市内からの依頼だよ」。かつては京都市内にもジャカードを整備できる機料品店があったが、今ではなくなってしまったそうだ。ジャカードも昔はいろんな製作所があった。「山大、八千代、川浪、杉本…みんな廃業してしまったな」。それぞれの技術を持った人たちが、織物や日本のものづくりを支えてきた。

「大型のジャカードや海外のものだけだったら、機屋だってお金ばかりかかって大変だろう?国産の小さいものなら値段もだいぶ安くなるよ」。前者は本体だけで何百万、据付のための鉄骨工事まで入れると何千万とかかることもある。後者であれば何十万、中古であれば20万をきることも。製品の広幅化、高速化、複雑な柄への対応など新しい設備でなければ難しいことも分かる。しかし、旧式のジャカードで低コストの製品開発をするという可能性だってあるのだ。

「ひらく織の人たちは、メンテナンスも自分たちで習得しないとね」。ジャカードの整備ができるのは、丹後でも谷口さんともう一軒ほどだという。昔はジャカード修理の中でも、ちりめんと帯というように専門が別れていた。修理も織機、ジャカード、撚糸、整経と専門があった。「今では軒数が減ってどんな仕事でも相談を受けるよ」。その仕事には、使われなくなった織機や設備の解体もある。「今年は織機を100台は潰したかなあ」。機屋から機械を引き上げ、保管しておく部品と鉄屑として買取に出す部品に分けていく。近年は、丹後全域で年間500台ぐらいのペースで織機が解体されているそうだ。

「その中にも、僕たちが必要としている部品があったかもしれないですね」。ひらく織メンバーのつぶやきに、そうだなあと清志さんがうなづく。「あらかじめ欲しい織機や部品を伝えてくれたら、いいのが手に入った時に声をかけるよ」。ちりめんや帯を生み出してきた織機が解体されてゆく。この流れは、悲しいけれど抗うことはできない。機屋の絶対数が減ってゆく。その中で生き残る道を探すための、ひらく織なのだ。

ジャカードの次は「綜絖業(機拵え)」。前編の最後は、若き職人に話を聞いた。

機を未来につなぐ 安久綜絖店

織機とジャカード装置の間を何千、何万本もの糸が繋いでいる。黄色、緑、蛍光オレンジ…いろんな色の糸があるのを、これまでの訪問先でも見てきた。糸の下にはワイヤー状のパーツが吊ってあり、その間にある輪に経糸が通っている。ワイヤーは、テグスのような糸の場合もあった。さらに下には錘が下げてある。その全てを寸分の狂いなく水平につなぎ、通るべき位置に通して、初めてジャカード装置の針の動きを経糸に正確に伝えることができる。この部分を総称して「吊り込み(または機拵え)」という。

綜絖(そうこう)屋はこの設えのうち、「通糸(つうじ)」と呼ばれる糸を「目板」に通し、次に「馬糸(うまいと)」という色のついた糸に結び、ワイヤー状の「綜絖」に空いた穴に糸を通し、経糸を筬に通す工程を担っている。作業場で組み立てたものを「アゲ箱」と呼ぶ木製の箱に入れて機屋に持ってくる場合や、全ての工程を現場で行う場合もある。筬通しの作業は機屋がすることも。

経糸の数は小幅製品でも約3800本、広幅だと10000本や15000本にまで及ぶ。気が遠くなる仕事だ。ドロッパーという経糸が切れた時に織機を停止させる装置のセッティングも、もちろん一つずつ手作業。気を失わないように、読み進めてほしい。

安久綜絖店2代目 安久吉実さんの名前は、ひらく織の旅を通して何度か耳にしてきた。最初に訪れた西脇産地から、富士吉田産地、博多産地でも。「若くて腕のいい、丹後の安久さんにお世話になっている」という風に。吉実さんは家業に入って17年目になる。

「得意な作業や苦手な作業というものはなくて、淡々と続けることがコツです」。吉美さんは就職で実家を離れたが「4年で戻る」という約束のもと、家業へ入った。京丹後市には4軒、与謝野町には2軒の綜絖店があるが、吉実さんが一番の若手で、関連事業者が全国的に減っていく中でも貴重な存在だ。

先代が元気だった時には一緒に作業を行い、亡くなってからは「吊り込み」作成はひとりで、現場での糸入れ作業は奥様やお母様と作業をしてきた。先代がいた頃はふたりで半日でできた作業が、一人だと1日半もかかってしまうという。それは小幅の反物で経糸本数が3600本の場合にかかる時間で、しかも全体の工程の一部でしかない。経糸本数が10000本を超えるような場合は、比例して日数も増える。したがって1ヶ月に出来る吊り込みの数は2つ、3つのペースとなり、丹後産地のみならず各地で吉実さんの仕事が待たれている。

「家業に入った頃から西脇や北陸産地にも行かせてもらって、和歌山、九州からも呼んでもらいました」。正確な仕事が全国でも評判なのだ。通糸の結び玉の位置ひとつで織物の仕上がりは変わってしまうため、相当な精度が求められる。ひと昔前までは、現在綜絖店が一括して行っている「目板通し」や「綜絖の糸入れ」もそれぞれが分業だったそうだ。そして綜絖店の中にも、帯や白生地といった専門区分があった。

これからについて尋ねると、部品の供給が心配という。通糸は京都市内の店を通して購入しているが、生産地は滋賀や石川らしく、職人が高齢のためいつまで続けてくれるかは分からない。ワイヤー状の綜絖は大阪で高齢の職人が一人で制作している為、苦しい話だが次の仕入れ先を探さねばならないだろう。次の供給先をつないでくれる人も高齢で、このバトンがいつまで続くのかと私たちも不安になる。

各地で仕事をする中で、それぞれの工程の知識が少なくなってきているとも感じるそうだ。織物を設計するためには、紋紙、機拵え、機屋とそれぞれの専門分野で仕様を話し合い、拵えを作らねばならない。各領域の知識が乏しくなれば、専門範囲を越えて調べながら作るしかない。

ひとつの工程が欠けても織物は成り立たなくなる。何度も耳にした言葉だ。その大きな一部を受け持つ綜絖店の仕事は、想像していたよりはるかにシビアなものだった。何万回という作業の繰り返しの向こうにしか織物は生まれない。「無心で仕事をします」。吉実さんの言葉からは、集中力を高めることだけではなく、数少なくなった綜絖店としての矜持が伝わってきた。

「関連業」をひらく 後編につづく。

記事 原田美帆 / 写真 黒田光力